Per poter implementare la manifattura additiva l’industria aeronautica deve essere certa che i componenti possano resistere in ambienti in cui anche il più piccolo difetto nel lanciatore può costringere all’annullamento di una missione, e lo può fare con la simulazione.

Quando si introduce una nuova tecnologia di produzione, il tradizionale processo di validazione trial and error risulta molto lungo e costoso, poiché molte parti devono essere prodotte e verificate fino al raggiungimento della qualità desiderata.

Grazie all’utilizzo delle soluzioni Ansys e del software di simulazione Dynardo, ArianeGroup ha creato un workflow basato sulla simulazione in grado di predire la qualità del componente e, potenzialmente, di ridurre in modo significativo i tempi necessari con i metodi tradizionali.

Autori dell’articolo sono Dieter Hummel, ingegnere termomeccanico di ArianeGroup, e Roger Schlegel, Director of Consulting di Dynardo

Il primo requisito indispensabile per un vettore di lancio è evitare che una missione fallisca.

Ogni fallimento costa circa 150 milioni (il costo di un lancio) e comporta la perdita di un satellite del valore di centinaia di milioni la cui ricostruzione richiederebbe anni. Tra aprile 2003 e dicembre 2017, il lanciatore Ariane 5 ha compiuto 82 missioni consecutive, portando materiali in orbita di trasferimento geostazionaria (GTO) o in orbita terrestre bassa (LEO, low Earth orbit) senza mai registrare neppure un guasto.

ArianeGroup sta ora progettando il razzo di nuova generazione Ariane 6, con performance simili alla versione precedente, ma con costi di lancio e di manutenzione più ridotti. La manifattura additiva dei metalli viene utilizzata nello sviluppo di Ariane 6 per ridurre i costi di produzione e i tempi di risposta, oltre al peso dei componenti e lo spazio necessario per ospitarli.

Nella divisione aziendale che si occupa di propulsione liquida, un gruppo di ingegneri è dedicato interamente ai dispositivi di combustione, termine generico assegnato a tutti i componenti del motore a contatto con gas ad alta temperatura, come ad esempio i generatori di gas, le power unit e le camere di combustione.

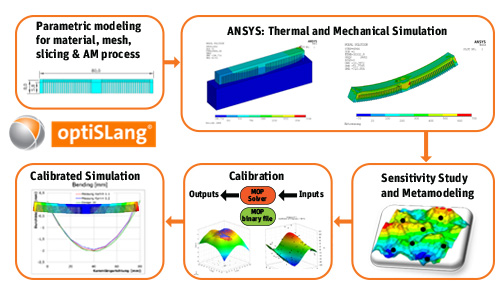

ArianeGroup ha qualificato le prime parti per la fabbricazione additiva usando un costoso processo di trial and error, che prevedeva la costruzione di prototipi fisici da sottoporre a test per determinarne le performance. Il team termomeccanico all’interno del gruppo “dispositivi di combustione” ha recentemente sviluppato un workflow automatizzato utilizzando Ansys Mechanical per simulare il processo di additive manufacturing. Durante il processo di sviluppo dei nuovi componenti, i tecnici hanno identificato i rischi legati al processo di stampa sfruttando la simulazione per prevedere temperature, stress e sollecitazioni. Ansys optiSLang permette al team di automatizzare il processo e calibrare il modello per ottimizzare i parametri di produzione a un costo che è solo una frazione di quello associato al metodo trial and error.

Il precedente processo di validazione

Il processo di fabbricazione additiva con polveri metalliche avviene collocando uno strato sottile di polveri metalliche sul piano di costruzione. Un laser percorre il piano per fondere selettivamente piccole sezioni della polvere per costruire un nuovo livello del componente. Ogni sezione, raffreddandosi, si contrae, ma i livelli solidi sottostanti resistono a queste contrazioni, generando stress residuali.

Questi stress possono dare luogo a distorsioni sulla parte finita (deformazione plastica) e, nei casi peggiori, incrinature che spesso non possono essere rilevate all’ispezione perché nascoste sotto altre sezioni del componente. I dispositivi di combustione sono fattori cruciali per il successo di una missione, pertanto il passaggio a un nuovo processo produttivo richiede la certezza che tale processo sia esente da difetti.

Prima di approvare le parti costruite con la manifattura additiva per l’inclusione nel vettore Ariane 6, gli ingegneri di ArianeGroup devono comprendere a fondo il processo, determinarne gli effetti dei principali parametri sulla qualità del componente e sviluppare un processo produttivo che permetta di soddisfare i requisiti di qualità nella variabilità di ciascun parametro di processo.

Simulazione del processo di additive manufacturing

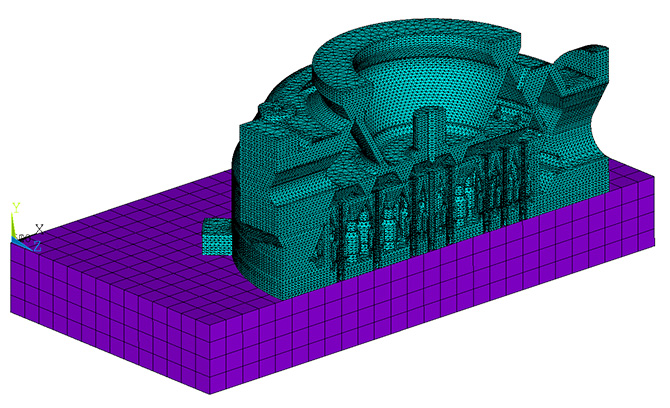

Per sviluppare un workflow finalizzato a velocizzare la validazione riducendone al tempo stesso i costi, gli ingegneri di ArianeGroup e Dynardo hanno dapprima creato un modello di una parte relativamente semplice. Hanno poi simulato il processo di fabbricazione additiva con il software di analisi agli elementi finiti di Ansys Mechanical e sviluppato uno script APDL (Ansys Parametric Design Language) che imita il processo di manifattura additiva di metalli dividendo l’intera struttura in strati sottili.

A questo punto, gli elementi dello strato stampato sono, quindi, attivati con il comando EALIVE che ne imposta la temperatura alla temperatura di fusione del materiale usato per produrre la parte. Usando diverse varianti dello script è possibile attivare l’intero strato in una volta o attivare in successione elementi rettangolari dello strato o ancora attivare sequenzialmente fasce angolari sullo strato. Gli elementi sono quindi raffreddati naturalmente, registrando gli stress residuali in ciascun elemento. A questo punto un altro livello di elementi viene attivato nel modello allo stesso modo del livello precedente. Lo script simula l’intero processo di costruzione della parte registrando gli stress residuali e la deformazione di ciascun elemento.

Recentemente Ansys ha rilasciato Ansys Additive Suite, che riduce la necessità di sviluppo di script APDL da parte degli utenti, supporta la parametrizzazione dei modelli e ottimizza l’impostazione dei solutori.

Calibrazione del modello di simulazione

Per dimostrare la qualità del processo di simulazione sono state prodotte strutture di test e il modello è stato calibrato sulle deformazioni misurate e sugli stress residuali.

Nel processo di calibrazione, lo spazio di variazione del parametro del materiale, il parametro del processo e il parametro di discretizzazione sono stati scannerizzati da un DoE (design of experiment). Da qui, un meta-modello di prognosi ottimale (MOP) viene generato con optiSLang.

Questo meta-modello indica come la variabilità del processo influisce sui risultati. Il MOP viene, quindi, usato per calibrare i parametri del modello di simulazione di modo che corrispondano ai risultati delle misurazioni fisiche sulla parte. Parametri importanti usati nella calibrazione sono: le dimensioni dell’elemento sugli assi x, y, z, il percorso del laser (attivazione di uno strato completo, un elemento rettangolare di varie dimensioni per volta o una fascia angolare attraverso lo strato), il tempo intercorso fino alla fusione dello strato parziale successivo e il tempo intercorso fino alla posa del successivo strato di polvere.

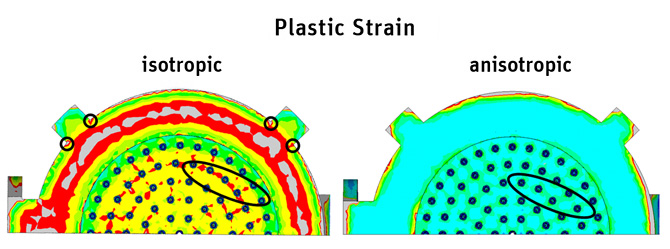

La misurazione del materiale realizzato ha rivelato un comportamento forza-spostamento anisotropo, per cui gli ingegneri hanno usato Dynardo multiPlas, un modello di materiale elastoplastico multi-superficie anisotropo custom in Ansys Mechanical per corrispondere a questo comportamento anisotropo incorporandolo nel modello di manifattura additiva. Confrontando i modelli di materiale elastoplastico isotropo e anisotropo, il team ha potuto stabilire che la resa più bassa e la massima resistenza nella direzione normale (tra 80 e 90% della resistenza nella direzione in piano) ha un effetto molto importante sull’evoluzione delle deformazioni plastiche. Impiegando questo modello di materiale anisotropo, è stato calibrato il modello agli elementi finiti per prevedere la costruzione fisica con il più elevato livello di accuratezza possibile.

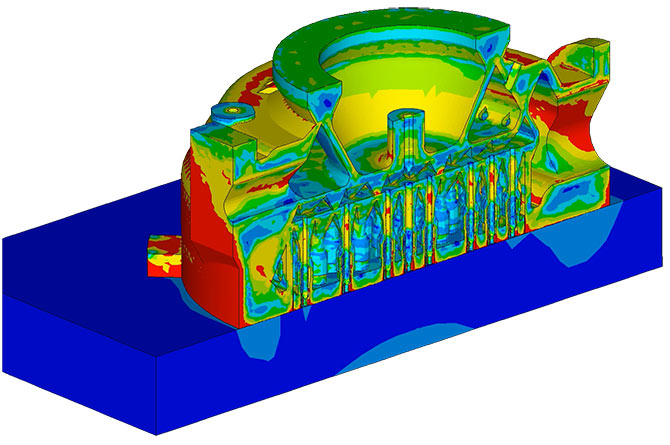

Una volta calibrato il parametro di processo alla struttura del test, il workflow della simulazione era pronto per prevedere deformazioni, stress e rotture del componente da qualificare. Gli ingegneri ArianeGroup e Dynardo hanno simulato il processo di costruzione di una parte più complessa, un iniettore per un prototipo. Il modello agli elementi finiti ha 1.065.000 nodi e 620.000 elementi quadratici. Esso richiede sette ore per l’analisi termica e 32 ore per l’analisi meccanica su un PC con 4 CPU. La previsione usando materiali anisotropi è stato un eccellente banco di prova per la misurazione dell’iniettore stampato.

Ottimizzazione della geometria del componente

Successivamente, gli ingegneri hanno ampliato il workflow per verificare l’effetto delle variazioni nella geometria della parte e dei principali parametri del processo di fabbricazione additiva sullo stress residuale, la deformazione e la distorsione della parte finita. Essi hanno creato un workflow completamente automatizzato che identifica la sensibilità della qualità della parte rispetto a ogni parametro di disegno e di processo incorporato nel DoE e utilizzato per costruire il MOP. Il workflow può ottimizzare allo stesso tempo la geometria della parte e il processo di manifattura additiva.

I costi elevatissimi di un insuccesso in un settore altamente competitivo come quello aerospaziale obbliga a eseguire una validazione completa prima di adottare una nuova tecnologia. In passato, ciò comportava il ricorso a lunghi processi di trial and error.

La simulazione, unita a un numero molto minore di test fisici, permette qualificazione e inserimento di nuove tecnologie in tempi rapidi senza sacrificare la sicurezza della missione. Questo nuovo workflow, ad esempio, riduce il tempo necessario alla qualificazione di una nuova parte, rendendo potenzialmente possibile l’ottimizzazione della geometria e il processo di fabbricazione additiva con due soli elementi fisici, uno per validare il modello di simulazione e l’altro per validare la progettazione della parte ottimizzata e il processo.

Gli ingegneri di ArianeGroup prevedono di utilizzare questo processo per ridurre tempi e costi necessari alla validazione delle componenti per il nuovo lanciatore Ariane 6.