Siemens PLM ha annunciato una nuova soluzione completa per consentire alle aziende di sfruttare il potenziale dell’additive manufacturing.

La nuova soluzione, che sarà disponibile a partire da gennaio 2017, è un’offerta integrata di software per progettazione, simulazione, fabbricazione digitale e gestione di dati e processi.

La soluzione integrata utilizzerà modelli intelligenti lungo tutte le fasi del ciclo di sviluppo, senza bisogno di conversioni fra i vari applicativi e processi.

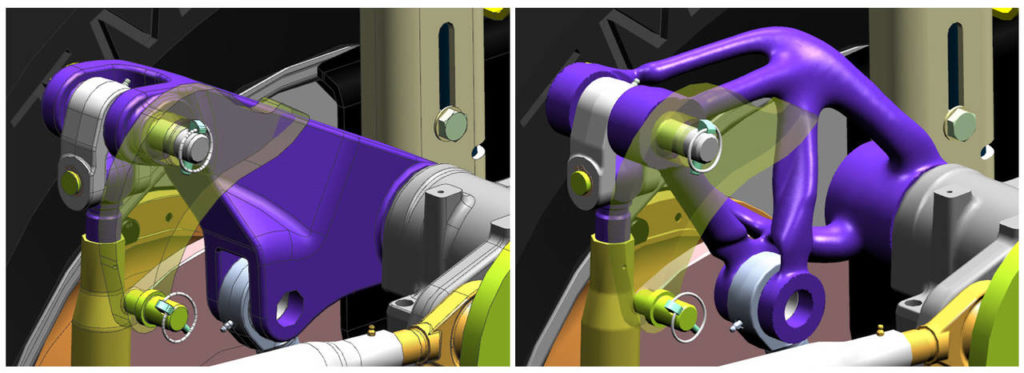

Le aziende avranno così accesso a una tecnologia Convergent Modeling automatizzata, basata su funzionalità di ottimizzazione topologica grazie alle quali è possibile ottenere forme organiche che un progettista difficilmente potrebbe immaginare e che sarebbero impraticabili o impossibili da produrre con i processi manifatturieri tradizionali.

«Siamo solo all’alba di una nuova generazione di funzionalità di produzione e Siemens è impegnata nella fornitura di tecnologie software studiate per realizzare un processo completo e ottimizzato, con strumenti come il Convergent Modeling , l’ottimizzazione topologica e la preparazione alla stampa 3D, specificamente sviluppati per industrializzare l’additive manufacturing», ha detto Tony Hemmelgarn, Presidente e CEO, Siemens PLM Software.

La tecnologia, spiega Siemens nella stessa nota, unita al software avanzato per l’additive manufacturing, consentirà alle aziende di ridisegnare qualsiasi oggetto per ottenere prestazioni ottimali a un costo inferiore. La possibilità di stampare in 3D una forma ottimizzata consente di ridurre il numero di parti di un assieme e, conseguentemente, diminuirne il peso e aumentarne la resistenza. Molti settori industriali, dall’automobilistico, all’aerospaziale, ai dispositivi medicali, potranno beneficiare di un notevole valore aggiunto.

Integrazione attesa dall’industria

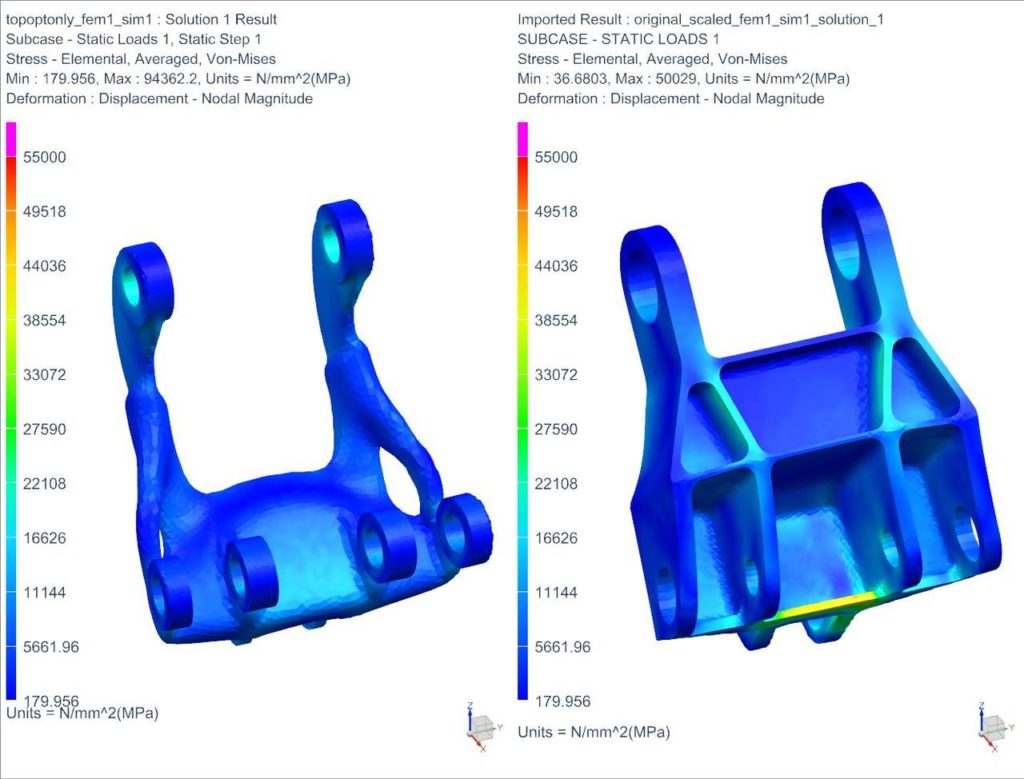

I progettisti sono formati per realizzare prodotti con le tecnologie tradizionali, che possono tuttavia limitare la creatività e l’innovazione. Attualmente i pezzi vengono prodotti mediante lavorazioni di forgiatura, stampaggio a iniezione, colata o asportazione di truciolo. Dando a ingegneri e progettisti una modalità nuova per la progettazione e la fabbricazione di parti, Siemens contribuisce a reinventare una nuova generazione di prodotti. Le aziende possono infatti creare progetti unici con prestazioni migliori e un rapporto resistenza/peso notevolmente superiore, applicando tecnologie avanzate di simulazione e analisi integrate per prevedere le prestazioni dei progetti. Questa tecnologia rivoluzionaria contribuirà all’innovazione della progettazione.

Come sostiene Joachim Hoedtke, CEO, Hoedtke GmbH & Co. KG, «per fare dell’additive manufacturing un processo di produzione industriale a tutti gli effetti, le aziende manifatturiere devono realizzare la piena integrazione fra progettazione, produzione e automazione, incluso il controllo e il monitoraggio delle prestazioni dei macchinari».

Software per tutto

La nuova soluzione di additive manufacturing comprenderà il software NX, la soluzione di Siemens per la progettazione, produzione e ingegnerizzazione integrate a computer (CAD/CAM/CAE); il portafoglio Simcenter, che mette a disposizione software di simulazione e testing; il software Teamcenter, per la gestione del ciclo di vita digitale; SIMATIC IT Unified Architecture Discrete Manufacturing e SIMATIC WinCC, due componenti dell’offerta Manufacturing Operations Management (MOM) di Siemens per l’esecuzione e l’automazione dei processi produttivi.

Con la tecnologia Convergent Modeling gli ingegneri possono ottimizzare la progettazione ai fini della stampa 3D, velocizzare l’intero processo di progettazione e disporre di funzionalità di scansione e stampa che aumentano l’efficienza delle attività di reverse engineering.Si tratta di un paradigma di modellazione nuovo che semplifica il lavoro su geometrie costituite da una combinazione di facce, superfici e solidi, senza bisogno di lunghe e dispendiose conversioni di dati.

L’ottimizzazione topologica è un’altra nuova tecnologia che aiuterà gli analisti ad automatizzare il processo iterativo di progettazione e ottimizzazione delle parti per la definizione delle prestazioni multifisiche, come ad esempio vibrazioni, fluidodinamica e trasferimento termico. Le funzionalità integrate di simulazione e analisi predittiva consentono di valutare il progetto in termini di producibilità per avere la sicurezza necessaria per portare avanti progetti ottimizzati ai fini della produzione additiva.

Prepararsi al metallo

Oltre a queste tecnologie Siemens introdurrà una nuova soluzione per la preparazione della stampa 3D di parti metalliche e plastiche, basata sull’utilizzo degli stessi modelli intelligenti dalla fase di progettazione a quella di simulazione, favorendo l’automazione delle modifiche ai progetti e snellendo l’intero processo.

La nuova soluzione assiste gli operatori nella fabbricazione di parti mediante stampa con sinterizzazione di polveri e fusione multigetto.

Per la stampa 3D di parti metalliche NX prepara i modelli per la deposizione laser e la programmazione del controllo numerico. Il processo comprende la simulazione per macchine utensili additive ibride, dove la deposizione di polveri metalliche è abbinata a operazioni di asportazione in un’unica macchina.

Per i materiali estrusi come plastica e nylon con rinforzi in fibra di carbonio è stata sviluppata ed è in fase di collaudo una nuova tecnologia per la programmazione di robot multiassi per il processo di modellazione a deposizione fusa (FDM).

Una volta stampate le parti, lo stesso sistema NX integrato viene utilizzato per le lavorazioni a controllo numerico successive alla stampa, ad esempio la programmazione intuitiva dell’asportazione delle strutture di supporto, la lavorazione di precisione delle superfici e altre operazioni di lavorazione e ispezione.