Prima Additive è un’azienda torinese parte del Gruppo Prima Industrie, che dal 2018 produce e commercializza sistemi industriali per l’additive manufacturing del metallo. Il gruppo Prima Industrie dal 1977 è attivo nelle tecnologie laser per la lavorazione della lamiera, nell’elettronica industriale e nella produzione di sorgenti laser rispettivamente con i brand Prima Power, Prima Electro e Convergent. Vista la specificità del business dell’additive manufacturing, nel 2018 ha creato una business unit separata rispetto a quelle già esistenti per dedicarsi a questa tecnologia. Dall’aprile 2022 Prima Additive è dotata di una legal entity separata rispetto a Prima Industrie (nella quale è rimasta inglobata fino a quella data), al fine di consentire nel prossimo futuro l’ingresso di nuovi soci interessati allo sviluppo di questa tecnologia.

Abbiamo intervistato Daniele Grosso e Silvio Parise, rispettivamente marketing manager e product manager di Prima Additive.

LE INTERVISTE DI 01FACTORY – PRODUTTORI DI STAMPANTI 3D

01factory analizza il mercato della manifattura additiva intervistando i protagonisti di questo comparto che sta crescendo in maniera estremamente veloce. Un tassello fondamentale della produzione additiva è rappresentato dai produttori di sistemi per la produzione e la prototipazione rapida. Sul mercato oggi sono presenti molte aziende che mettono a disposizione stampanti 3D in grado di produrre prototipi e pezzi definitivi anche in piccole e medie serie, utilizzando come materia prima sia i polimeri sia le polveri metalliche.

Ci può fare una panoramica delle vostre soluzioni hardware per la manifattura additiva e la prototipazione rapida?

Silvio Parise: Al momento disponiamo di due piattaforme di macchine per quanto riguarda la tecnologia Powder Bed Fusion e di tre piattaforme per la tecnologia Direct Energy Deposition. Per la tecnologia Powder Bed Fusion il prodotto d’ingresso è la Print 150, disponibile in tre modelli: Print Sharp 150, Print Genius 150, Print Green 150. L’area di lavoro è cilindrica con un diametro di 150 mm per un’altezza di 160.

A differenziare questi prodotti tra loro sono le configurazioni laser: la Print Sharp 150 è dotata di un laser infrarosso, la Print Green 150 di un laser verde, mentre la Print Genius 150 è dotata di due laser infrarossi. Inoltre, la Print Genius 150 è anche disponibile nella configurazione “Double Wavelength”, che prevede l’utilizzo di due diversi laser nello stesso sistema, uno infrarosso e l’altro verde.

L’altra piattaforma per questa tecnologia è la Print 300, dotata di un’area di lavoro di 330× 330×400 mm e disponibile in tre configurazioni: Print Sharp 300 con laser singolo, Print Genius 300 con due laser e Print Brilliance 300 con quattro laser.

I sistemi per l’additive manufacturing di Prima Additive permettono di customizzare i parametri di processo al fine di consentire all’utilizzatore di fare test sui materiali e di utilizzare qualunque polvere metallica in commercio.

A rendere unici i sistemi per l’additive manufacturing di Prima Additive è innanzitutto la possibilità di customizzare i parametri di processo, al fine di consentire al cliente di fare tutti i test del caso sui materiali e di utilizzare qualunque polvere metallica in commercio, senza essere vincolati a quanto proposto dal fornitore di sistemi. Inoltre, un altro elemento distintivo è la configurazione laser: infatti, Prima Additive è tra i pochi produttori a utilizzare laser con lunghezza d’onda nelle frequenze del verde: soluzione che si rivela particolarmente efficace quando si tratta di lavorare materiali altamente riflettenti, come ad esempio il rame puro o i metalli preziosi.

Per quanto riguarda la tecnologia Direct Energy Deposition, la principale novità è rappresentata dalla cella robotizzata Ianus: una soluzione altamente competitiva dal punto di vista dei costi operativi, che può essere equipaggiata con diversi processi laser quali la direct energy deposition con polvere o con filo, la saldatura laser e la tempra laser, fornendo anche la possibilità di avere due tra questi processi laser all’interno dello stesso sistema, utilizzabili alternativamente.

Questa soluzione, inoltre, è stata realizzata in collaborazione con Siemens, cosa che fornisce un importante vantaggio all’operatore, che può agire su questo sistema utilizzando gli stessi linguaggi e lo stesso controllo di una macchina utensile tradizionale. Le altre soluzioni disponibili su questa tecnologia sono la Laserdyne 811, la Laserdyne 795 e la Laser Next 2141, tutte basate su piattaforme consolidate utilizzate da Prima Power per il taglio 3D della lamiera e adattate alla tecnologia additive. Tutte queste soluzioni vantano aree di lavoro molto grandi, per consentire la costruzione di pezzi grandi, ma anche e soprattutto la riparazione, il rivestimento o l’aggiunta di parti custom a componenti di metallo esistenti, permettendo così di allungare il ciclo di vita del componente in linea con il paradigma della Circular economy.

Quali sono i software per AM che fornite, separatamente o compresi nella dotazione delle macchine?

Silvio Parise: Le nostre soluzioni sono pensate chiavi in mano, in modo da fornire tutto ciò che è necessario anche a clienti early adopter della tecnologia dal punto di vista di accessori e software. In particolare, per quanto riguarda la preparazione dell’ambiente di lavoro, siamo distributori ufficiali della soluzione software Materialise Magics, leader nel settore dei CAD/CAM per la stampa 3D. Per quanto riguarda i software di gestione della macchina e del processo, questi sono sviluppati sia internamente sia in collaborazione con Materialise e sono di tipologia aperta, con la possibilità quindi di modificare qualsiasi parametro della macchina e del processo. Qualora invece ci si avvicini a un utente più esperto, diamo la possibilità al cliente di utilizzare i software già in suo possesso, integrando la parte proprietaria relativa alla macchina.

Quali sono i materiali attualmente disponibili per le vostre stampanti 3D?

Silvio Parise: Per quanto riguarda la tecnologia Powder Bed Fusion, possiamo lavorare potenzialmente qualunque materiale metallico, ma tipicamente i nostri clienti lavorano soprattutto con leghe di acciaio, acciai duri, leghe di alluminio, leghe di titanio, leghe di nichel, leghe di cromo-cobalto e leghe di rame.

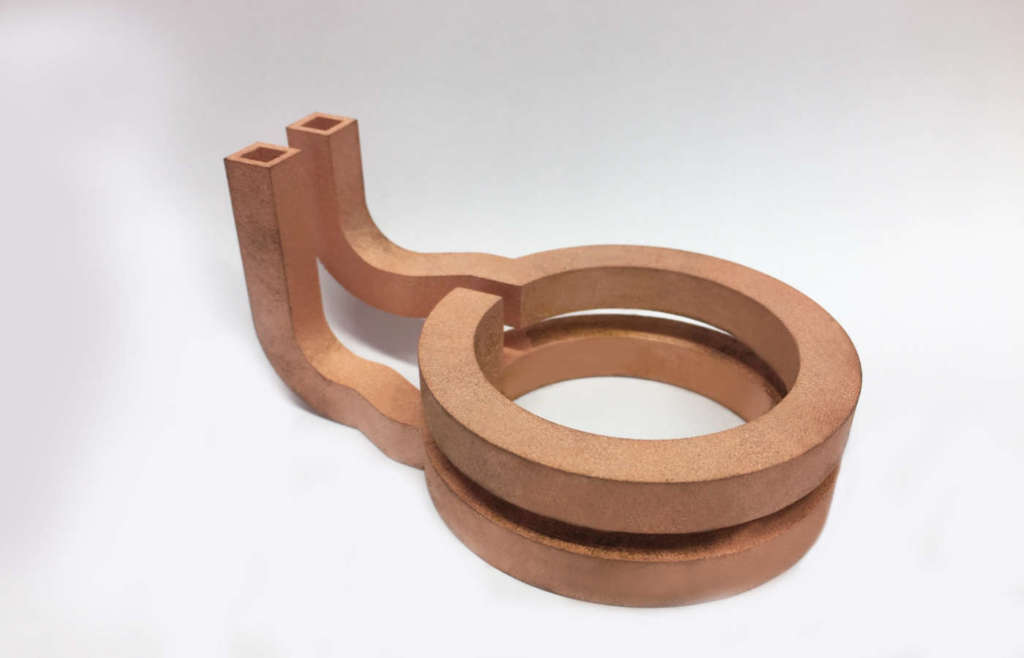

Negli ultimi anni, abbiamo notato una richiesta crescente verso le applicazioni in rame puro, particolarmente utilizzate per gli induttori e per il settore dell’elettronica, così come verso i metalli preziosi, in particolare leghe di oro e argento, nel settore della gioielleria.

Per questo abbiamo lavorato per sviluppare la migliore soluzione possibile che potesse consentire ai nostri clienti di lavorare efficacemente questi materiali e la scelta è ricaduta sul laser verde, che presenta migliori valori di assorbimento su questi tipi di materiale, consentendo quindi di realizzare componenti con questi materiali con geometrie molto complesse e con livelli di qualità e ripetibilità senza eguali.

Inoltre, le nostre soluzioni dotate di laser verde garantiscono un livello di precisione elevatissimo, grazie a una dimensione dello spot laser di 30 μm.

Per quanto riguarda la tecnologia direct energy deposition, invece, lavoriamo soprattutto su leghe di nickel, acciaio, cromo-cobalto, e rame, a cui si aggiungono anche le leghe di titanio, grazie all’opzione disponibile sulle nostre macchine che consente di inertizzare l’area di lavoro per poter lavorare al meglio anche questo tipo di leghe, che presentano la caratteristica di essere particolarmente reattive. In generale, comunque, siamo sempre a disposizione per sviluppare nuovi materiali in base alle esigenze dei nostri clienti, così come forniamo consulenza a chi oggi realizza componenti con tecnologie tradizionali e ha necessità di raggiungere determinate caratteristiche meccaniche nel consigliare loro il migliore materiale che soddisfi le proprie esigenze e che potrebbe anche essere diverso da quello utilizzato con le tecnologie di asportazione.

Può parlarci più in dettaglio delle tecnologie a bordo dei vostri sistemi?

Daniele Grosso: Al momento, le attività di Prima Additive sono focalizzate sulla realizzazione di sistemi dotati di due differenti tecnologie, che prevedono entrambe l’utilizzo di laser: Powder Bed Fusion e Direct Energy Deposition. In aggiunta a questi, Prima Additive realizza anche soluzioni che prevedono altre tecnologie laser avanzate, quali la saldatura laser (di prossimità o remota) e la tempra laser.

Oltre alle tecnologie, però, essendo l’additive una tecnologia che non ha ancora raggiunto il picco della sua maturità, quello che fa la differenza è il nostro approccio di tipo consulenziale nei confronti dei nostri clienti. Spesso e volentieri ci troviamo di fronte a clienti che si trovano ad acquistare la loro prima macchina additive dopo un passato nell’asportazione e spesso, comprensibilmente, l’adozione di una nuova tecnologia nel proprio contesto produttivo è qualcosa che spaventa.

Di conseguenza, ciò che facciamo è innanzitutto valutare i casi applicativi del cliente per capire insieme a lui se effettivamente l’additive manufacturing può portare un valore aggiunto alla propria attività produttiva o meno.

In secondo luogo, una volta appurato che è possibile ottenere dei vantaggi grazie a questo tipo di tecnologia, supportiamo il cliente nella riprogettazione e nell’ottimizzazione, successivamente lo guidiamo in tutto ciò che può servirgli per comprendere meglio la tecnologia e per utilizzarla al massimo delle sue potenzialità.

In secondo luogo, una volta appurato che è possibile ottenere dei vantaggi grazie a questo tipo di tecnologia, supportiamo il cliente nella riprogettazione e nell’ottimizzazione, successivamente lo guidiamo in tutto ciò che può servirgli per comprendere meglio la tecnologia e per utilizzarla al massimo delle sue potenzialità.

Le tecnologie additive non sono né in contrasto né andranno a sostituirsi alle tecnologie tradizionali, ma possono supportarsi a vicenda intervenendo l’una dove l’altra è meno efficiente.

È importante sottolineare come le tecnologie additive non sono né in contrasto né andranno a sostituirsi alle tecnologie tradizionali, ma anzi: nelle officine meccaniche più evolute le due tecnologie vanno a braccetto, supportandosi a vicenda e intervenendo l’una dove l’altra è meno efficiente. In secondo luogo, siamo i primi a dire ai nostri clienti che l’additive non è una tecnologia sempre adatta a ogni settore e sempre conveniente. Ciononostante, il nostro obiettivo sin dalla nostra fondazione è quello di rendere questa tecnologia sempre più competitiva e su questa strada, alla fine del 2022, abbiamo lanciato la piattaforma Prima Additive Marketplace, che consente a chi vuole avvicinarsi a questa tecnologia senza acquistare una macchina, di accedere alla capacità produttiva dei clienti Prima Additive e delle loro macchine e iniziare così in poco tempo una produzione di componenti additive.

Qual è la posizione di mercato di Prima Additive?

Daniele Grosso: Al momento abbiamo una buona quota di mercato in Italia, che è il nostro mercato di origine, e iniziamo ad essere conosciuti anche in giro per l’Europa, pur scontando un ritardo di qualche anno. Infatti, molti dei nostri competitor si sono affermati qualche anno prima del 2018, anno in cui siamo nati noi, e grazie a ciò possono vantare una base di sistemi installati più ampia della nostra.

Ciononostante, possiamo dire che negli ultimi anni siamo tra quelli che hanno venduto più sistemi per l’additive manufacturing del metallo in Italia e che in pochi anni, con una pandemia e una guerra di mezzo, abbiamo già venduto in molti Paesi europei e a partire da quest’anno siamo pronti per espandere le nostre attività anche in Nord America, dove il mercato dell’additive è in uno stato molto più avanzato rispetto a quello europeo e, di conseguenza, anche più esigente, ma siamo sicuri che ci faremo trovare pronti.

Qual è la sua visione dello stato di adozione della manifattura additiva nel mondo e, in particolare in Italia?

Silvio Parise: Ad oggi la tecnologia a livello globale viene comunemente impiegata nei settori industriali più sfidanti quali aerospazio, medicale, aeronautico e automotive e ha raggiunto un livello di maturità tale da essere impiegata anche in produzione non solo di piccole serie ma anche in produzioni di alto volume, sostituendo in alcuni casi prodotti comuni con prodotti ad alto valore aggiunto.

In Italia al momento c’è meno consapevolezza delle potenzialità della tecnologia, motivo per cui la difficoltà principale risiede nella ricerca dell’applicazione corretta.

In Italia al momento c’è meno consapevolezza delle potenzialità della tecnologia, motivo per cui la difficoltà principale risiede nella ricerca dell’applicazione corretta.

Si parte con degli studi di fattibilità per guidare il cliente verso la direzione corretta di impiego della tecnologia ed è proprio per questo motivo che il lavoro di supporto e consulenza applicativa che forniamo gratuitamente in una fase preliminare, viene ampiamente riconosciuto a livello nazionale e porta a diversi impieghi della tecnologia anche nella piccola e media impresa, che viene accompagnata nella ricerca di un obbiettivo chiaro e definito, ancor prima di dotarsi della tecnologia stessa. Questo tipo di processo abbatte quelle le barriere e i limiti nell’adozione della tecnologia e accelera lo sviluppo della stessa.

A livello di progettazione, è radicata la mentalità di progettare in additivo o c’è ancora molta strada da fare?

Daniele Grosso: La mentalità del progettare in additivo è radicata presso coloro i quali già producono utilizzando questa tecnologia. Lo è molto meno, invece, presso chi questa tecnologia ancora non l’ha adottata, che difficilmente ragiona provando a cercare una soluzione diversa dalle tecnologie che già ha in casa.

Negli ultimi anni l’additive ha fatto passi in avanti importanti dal punto di vista della riduzione del costo operativo della tecnologia e purtroppo tanti che potrebbero beneficiare di questa tecnologia ancora la vedono come poco conveniente perché si basano solamente sui costi e non sul valore aggiunto che la tecnologia può dare.

Ci vorrà ancora un po’ di tempo e il consolidamento di un numero crescente di applicazioni per convincere chi ancora è scettico. In generale, comunque, anche nell’ambito della progettazione e delle opportunità di customizzazione offerte da questa tecnologia ci sono importantissimi margini di crescita.

L’additive, essendo un metodo di produzione innovativo, per forza di cose si inserisce nelle direttrici di innovazione contemporanee e se immaginiamo il suo futuro vediamo al suo interno almeno cinque dei macro-trend che stanno dominando il discorso dell’innovazione tecnologica mainstream: realtà virtuale, intelligenza artificiale, blockchain, big data e servitization. Dal punto di vista della realtà virtuale ciò che sui giornali si chiama “metaverso” nelle imprese esiste già, è sempre più performante e si chiama “digital twin”.

Riproducendo virtualmente il funzionamento di una macchina utensile i digital twin consentono di simulare in maniera efficace la produzione, riducendo gli errori e gli scarti, ottimizzando il processo e riducendo, di conseguenza, il costo a fronte di una produttività maggiore. Per quanto riguarda l’intelligenza artificiale, questa si rivela già e si rivelerà sempre più importante nella fase di progettazione, dove è possibile utilizzare strumenti in grado di ridisegnare in poco tempo un componente tenendo conto di un’infinità di variabili.

Più si aumenta la complessità e la personalizzazione delle forme, con o senza l’aiuto di strumenti di intelligenza artificiale e più sarà necessario tutelare la proprietà intellettuale del singolo o dell’azienda che progetta un componente e per questo saranno strategiche le applicazioni della blockchain.

Tutto ciò produce una mole di dati che sarebbe un peccato non utilizzare strategicamente per il miglioramento dei sistemi industriali: per questo i big data entrano sempre più nel discorso dell’innovazione, sono e saranno una direttrice fondamentale per lo sviluppo futuro dei nostri sistemi poiché i feedback più importanti sono quelli che arrivano dai clienti finali, da chi usa le nostre macchine tutti i giorni. Infine c’è la servitization, che da un lato vuol dire fornire modalità di possesso svincolate dall’acquisto a chi vuole dotarsi di un sistema, dall’altra vuol anche dire servitizzare il bene che è stato acquistato da un cliente, come abbiamo fatto noi con la nostra piattaforma “Prima Additive Marketplace” che consente di indirizzare richieste di applicazioni ai nostri clienti, fornendo quindi a questi ultimi una fonte di richieste, quindi di guadagno, quindi un’opportunità per saturare la loro produzione e velocizzare il loro ritorno sull’investimento.