La casa automobilistica Daihatsu Motor è una delle prime aziende costruttrici sta provando la via della personalizzazione di massa di componenti finali per auto.

Lo fa grazie alla collaborazione con Stratasys e con i designer locali.

Negli ultimi tre anni la stampa 3D ha esteso il proprio campo d’azione passando dalla prototipazione alla realizzazione di attrezzaggi di produzione per la fabbricazione in serie ridotta, con la prospettiva di una futura applicazione per la personalizzazione di massa di prodotti di consumo.

La casa di Ikeda (Osaka), ha collaborato con Stratasys, con Kota Nezu della società di design industriale Znug Design e con il creativo Sun Junjie perché questa visione potesse trasformarsi in realtà.

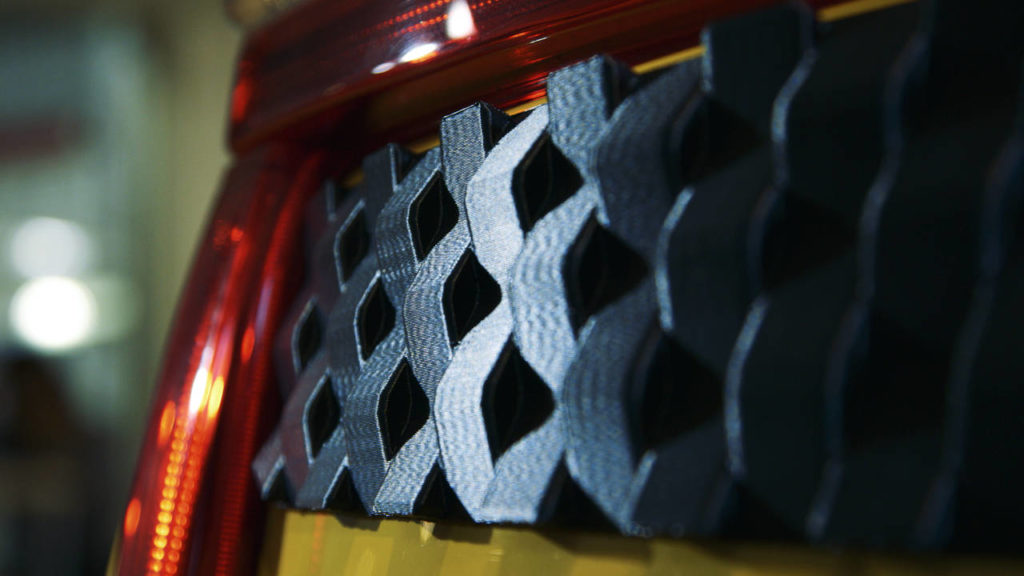

I progettisti hanno così creato 15 “Effect Skin”, complessi pattern geometrici e organici, in 10 colori diversi, stampati utilizzando le stampanti 3D Fortus di Stratasys.

I clienti possono impostare personalmente i parametri di design incrementando in modo esponenziale il numero di opzioni, permettendo così a ciascuno di possedere un pezzo unico.

Gli Effect Skin sono prodotti con le stampanti 3D Fortus Production di Stratasys in un materiale termoplastico ASA molto robusto, resistente ai raggi UV ed esteticamente attraente.

In termini temporali, fanno osservare da Daihatsu, si tratta di un’operazione che in passato avrebbe richiesto da due a tre mesi di tempo, e che adesso può essere portata a termine in sole due settimane.

Il metodo tradizionale per la riduzione dei costi sfrutta l’economia di scala producendo componenti identici in grandi quantità. Il progetto Effect Skin, invece, mostra le potenzialità della stampa 3D per la creazione di componenti su richiesta con un grado elevato di personalizzazione e caratteristiche di design complesse.

Nel corso del 2016 il progetto Effect Skin sarà testato su mercati selezionati, per avviarne poi la commercializzazione all’inizio del 2017.