Un metodo, chiamato CorSystem; una tecnologia, la ben conosciuta power bed fusion; un materiale, il diffusissimo acciaio 316; una stampante personalizzabile sulle esigenze delle aziende meccaniche italiane: questa è 3D4Steel, realtà emiliana capitanata da Ivano Corsini.

Cresciuto a pane e meccanica, in una realtà imprenditoriale che a Sasso Marconi da decine di anni anima il distretto della meccatronica emiliano, storicamente orientato al packaging, Ivano Corsini ha elaborato negli anni un metodo per rispondere alle esigenze di competitività della aziende meccaniche.

In questo processo la miccia della stampa 3D è stata accesa nel 2013, in ambito subfornitura, con una prima richiesta arrivata all’azienda Corsini di componenti stampati in 3D.

Nel 2016 nasce l’azienda 3d4mec (stampa 3d per la meccanica, la spiegazione dell’acronimo) con l’idea di farne un service globale, capace di rispondere a richieste come quella giunta nel 2013, «ma le macchine che trovavamo sul mercato non facevano tornare i conti».

Perché? «Perchè erano e sono macchine standard: non si può intervenire sulla qualità dei pezzi. Di conseguenza per noi che operiamo sul mercato meccanico fare un service con queste macchine sarebbe stato troppo costoso: tempi lunghi, costi elevati per gas e polveri».

L’Italia, osserva Corsini aiutandosi con i dati di Wohlers Associates, è una delle grandi potenze industriali ma utilizza solamente il 3% dei sistemi di additive manufacturing industriali. Quindi se da un lato c’è una scarsa diffusione, dall’altro ci sono ampi margini di miglioramento. A patto che si riesca a superare i problemi di fondo. E uno centrale è quello dei materiali.

«I materiali per stampare in 3D costano molto – dice Corsini -. Il prezzo medio dell’acciaio inox dal produttore è di 50 euro, mentre sul mercato arrivano a 160 euro. Motivo? I produttori mettono dei blocchi sui sistemi per indurre a utilizzare e acquistare i materiali da loro rivenduti».

Al momento, stando a quanto dice Corsini, il materiale impatta molto sul ROI di una stampante 3D a metallo.

Ma nel lungo periodo, è convinto il ceo di 3D4Steel, il mercato cambierà, diventerà più libero, e bisogna essere pronti a portare la stampa 3D in produzione meccanica.

Come? Seguendo quattro fasi: «individuare un particolare da produrre, ottimizzare il progetto di produzione, personalizzare e specializzare il sistema di stampa 3D, pretendere l’affiancamento in produzione da parte del produttore della stampante».

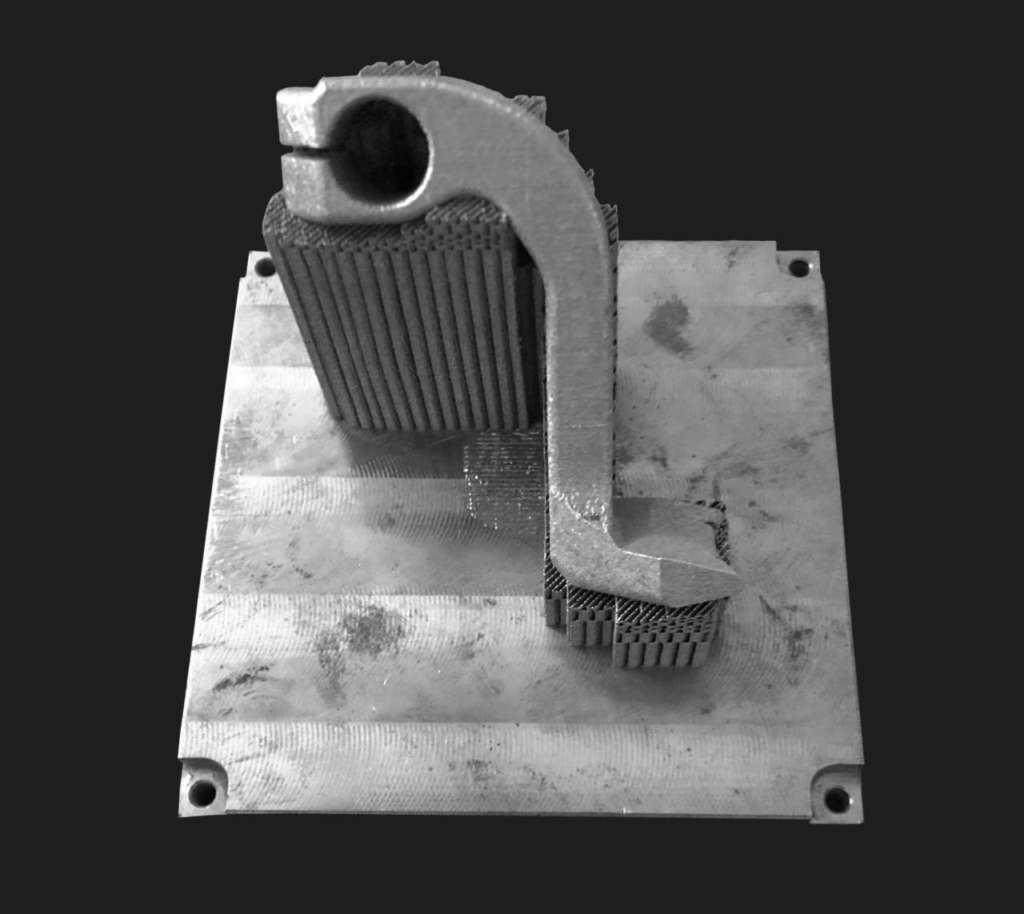

La stampante 3d4steel è figlia dei questo metodo varato da Corsini, e chiamato non a caso CorSystem, validato dal supporto del professor Andrea Gatto, dell’Universita degli studi di Modena e Reggio Emilia.

La stampante è specializzata in acciaio semplicemente perché è il materiale più utilizzato nella produzione meccanica, garantisce la qualità finale (al 99,8%) della stampa per applicazioni meccaniche, ed evita la cross contamination generata dall’utilizzo di metalli differenti, ossia previene la creazione dei punti di rottura nel prodotto realizzato.

Bassi costi di gestione e manutenzione, e utilizzo sicuro per aziende e operatori, con certificazione di smaltimento.

3D4Steel: liberi materiali in libera macchina

Utilizza una testa laser da 300W. La scelta di impiegarne una sola, spiega Corsini, serve a evitare punti di rottura nel pezzo realizzato. L’area massima di utilizzo 350 x 350 x 350 mm. La densità della prodiuzione è del 97%. Utilizza spatola e recoater per polveri di acciaio, con recupero automatico delle polveri.

Tramite il sistema open powder vengono impiegate tutte le polveri di acciaio non reattive, con possibilità di fare ricerca e studio su leghe speciali di acciaio.

Quello che conta, sottilinea Corsini, sono i parametri di processo modificabili: «non ci sono blocchi hardware. I materiali liberamente acquistabili da qualunque produttore di polveri».

Riciclo e filtraggio delle polveri avviene in automatico, con uso del solo azoto, riduzione ed esposizione delle polveri sottili, senza la necessità di averre una camera bianca, con procedura certificata di smaltimento rifiuti.

Un esemplare di 3D4Steel è stato fornito una stampante al Dipartimento di Ingegneria “Enzo Ferrari” dell’Università di Modena e Reggio Emilia con il quale la società di Sasso Marconi collabora a stretto contatto. Un’altra è in azienda e due sono in implementazione in aziende manifatturiere italiane.

Aziende italiane che rimangono il core business per le 3D4Steel. «L’anno scorso – racconta Corsini – siamo andati a Formnext, Queast’anno non ci andiamo. aAbbiamo fatto 60 contatti, ma solo uno era praticabile, perché il resto erano aziende in paesi troppo lontani. Noi invece dobbiamo seguire il mercato da vicino, implementare il nostro metodo che è basato sulla personalizzazione produttiva. In futuro possiamo pensare a espanderci all’estero, ma solamente se saremo in grado di garantire l’applicazione del metodo e il servizio».

La stampante 3D4Steel ha un valore iniziale di 250K euro, ma è chiaramente un macchina da personalizzare sulla base delle produzioni meccaniche che l’azienda fa. Una macchina da conoscere prima, durante e dopo l’implementazione, con la consapevolezza che il ROI lo si sviluppa sulla libertà di utilizzo dei materiali.

«I materiali per farlo ci saranno, è il mercato del futuro – chiosa Corsini -. I produttori di materiale cinesi mi contattano addirittura su Facebook. Il nostro lavoro è individuare i produttori che danno ai clienti garanzie di qualità e fornitura per il futuro. Ma già oggi 25-30 produttori di materiali affidabili nel mondo ci sono».