La fine del 2016 si annuncia scoppiettante nell’incrocio tra nuova produzione in metallo e industria, in particolare quella aerospaziale.

La Norsk Titanium sta strutturando negli Stati Uniti un impianto di produzione su scala industriale, basato su sintesi metallica additiva, a Plattsburgh, nello stato di New York.

Parte dell’accordo complessivo prevede l’acquisizione di venti stampanti 3D modello Mercke Iì, in fase di perfezionamento, da parte del Suny Politechnic Institute, grazie a fondi statali.

Ciascuna macchina garantirà la produzione di 20 tonnellate annue di prodotti finiti.

Oltre ad accordi con la locale camera di commercio è attiva anche una collaborazione di lungo periodo con la Mecachrome, azienda aerospaziale, per la produzione di componenti direttamente per l’azienda e per i suoi partner di primo livello.

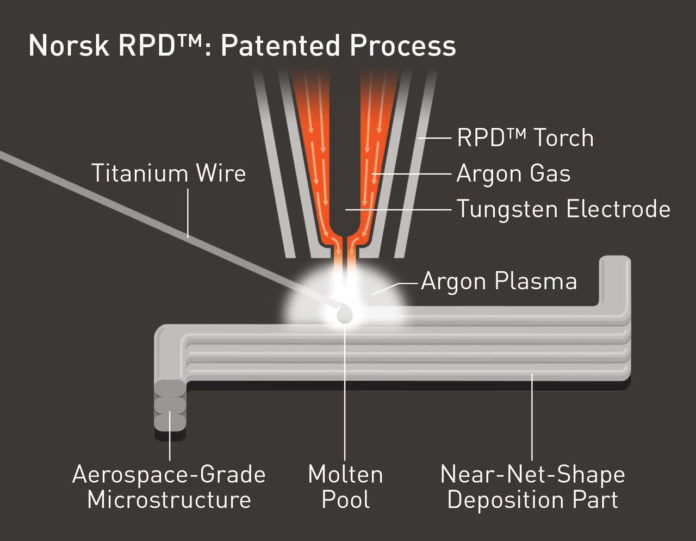

L’azienda norvegese è proprietaria del rivoluzionario processo produttivo Rpd, Rapid Plasma Deposition, che parte dal minerale grezzo e arriva al filo usato per costruire componenti di aereo la cui sicurezza è critica.

La fusione avviene grazie ad un arco di plasma in nuvola d’argon che richiede una postproduzione ridotta. Il livello di fusione è dichiarato pari a quello ottenuto in fonderia, ma con grandi risparmi di materiali, energia e tempi.

Questa tecnologia è stata notata anche al settore aerospaziale italiano: è del 13 luglio la ratifica d’un accordo con Thales Alenia Space (al 67% di Thales, al 33% dio Leonardo/Finmeccanica) per un programma di voli spaziali che già nel 2017 vedrà la produzione a pieno ritmo di componenti di peso superiore a 3 kg, con un rapporto buy-to-fly dimezzato e un tempo di esecuzione più breve di 6 mesi rispetto ai metodi finora impiegati.