Uno dei processi di produzione più utilizzati per la produzione additiva, la sinterizzazione laser selettiva (SLS), stampa le parti da polveri di materiali in scala micrometri utilizzando un laser, che riscalda le particelle fino al punto in cui si fondono per formare una massa solida.

Ma secondo Hod Lipson, professore di ingegneria meccanica alla Columbia Engineering di New York “c’è un problema“.

Il problema è che le tecnologie SLS si sono limitate alla stampa con un solo materiale alla volta: l’intera parte deve essere realizzata con quella sola polvere.

“Ma quanti prodotti sono fatti di un solo materiale? – chiede Lipson in una nota della Columbia – . I limiti della stampa in un solo materiale hanno perseguitato l’industria della stampa 3D e bloccato la sua espansione, impedendogli di raggiungere il suo pieno potenziale“.

Chiedendosi come risolvere questa sfida, Lipson e il suo dottorando John Whitehead hanno utilizzato la loro esperienza in robotica per sviluppare un nuovo approccio per superare queste limitazioni della stampa SLS.

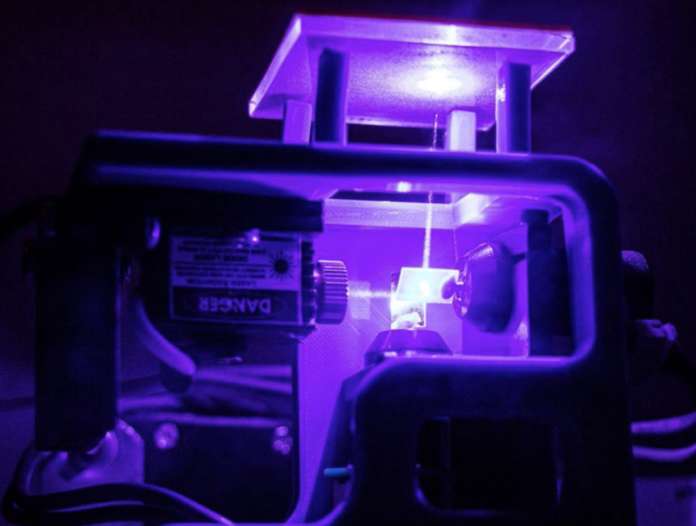

Invertendo il laser in modo che punti verso l’alto, hanno inventato un modo per consentire alla tecnologa SLS di utilizzare, contemporaneamente, più materiali.

Il loro prototipo funzionante, insieme a un campione di stampa che conteneva due materiali diversi nello stesso strato, è stato recentemente pubblicato online su Additive Manufacturing.

“I nostri risultati iniziali sono entusiasmanti – dice Whitehead, nella stessa nota – perché suggeriscono un futuro in cui qualsiasi parte può essere fabbricata con la semplice pressione di un pulsante, dove oggetti che vanno da semplici strumenti a sistemi più complessi come i robot possono essere rimosso da una stampante completamente formata, senza necessità di assemblaggio“.

Inversione laser

La sinterizzazione laser selettiva ha tradizionalmente comportato la fusione di particelle di materiale utilizzando un laser rivolto verso il basso in un letto di stampa riscaldato.

Un oggetto solido viene costruito dal basso verso l’alto, con la stampante che posiziona uno strato uniforme di polvere e utilizza il laser per fondere selettivamente del materiale nello strato.

La stampante deposita quindi un secondo strato di polvere sul primo strato, il laser fonde il nuovo materiale con il materiale dello strato precedente e il processo viene ripetuto più volte fino al completamento della parte.

Questo processo funziona bene se c’è solo un materiale usato nel processo di stampa. L’utilizzo di più materiali in una sola stampa è molto impegnativo, poiché una volta che lo strato di polvere si è depositato sul letto, non può essere rimosso o sostituito con una polvere diversa.

Inoltre secondo Whitehead, in una stampante SLS standard, poiché ciascuno dei livelli successivi posizionati è omogeneo, il materiale non utilizzato oscura la vista dell’oggetto da stampare, fino a quando non si rimuove la parte finita alla fine del ciclo. Ciò significa che non è possibile trovare un errore di stampa fino al completamento della stampa.

I ricercatori della Columbia hanno deciso di trovare un modo per eliminare la necessità di un letto di polvere.

Hanno installato più lastre di vetro trasparente, ognuna rivestita con un sottile strato di una diversa polvere di plastica. Hanno abbassato una piattaforma di stampa sulla superficie superiore di una delle polveri e diretto verso l’alto un raggio laser da sotto la lastra e attraverso il fondo della lastra.

Questo processo sinterizza selettivamente un po’ di polvere sulla piattaforma di stampa secondo uno schema programmato da un modello virtuale.

La piattaforma viene quindi sollevata con il materiale fuso e spostata su un’altra piastra, rivestita con una polvere diversa, dove il processo viene ripetuto.

Ciò consente a più materiali di essere incorporati in un singolo strato o impilati. Nel frattempo, la vecchia piastra esaurita viene riempita.

Nello studio “Sinterizzazione laser multimateriale invertita” il team ha dimostrato il proprio prototipo funzionante generando un campione di 50 strati di spessore, 2,18 mm di polvere di poliuretano termoplastico (TPU) con un’altezza media dello strato di 43,6 micrometri e una stampa multi-materiale di nylon e TPU con un’altezza media dello strato di 71 micrometri. Queste parti hanno dimostrato sia la fattibilità del processo sia la capacità di produrre materiali più forti e più densi premendo con forza la piastra contro la parte sospesa durante la sinterizzazione.

Dai circuiti integrati ai robot

Secondo Lipson “questa tecnologia ha il potenziale per stampare circuiti integrati, componenti elettromeccanici e persino componenti di robot. Potrebbe produrre parti di macchine con leghe classificate, la cui composizione del materiale cambia gradualmente da un capo all’altro, come una pala di una turbina con un materiale usato per il nucleo e un materiale diverso usato per i rivestimenti di superficie. Riteniamo che ciò amplierà la sinterizzazione laser verso una più ampia varietà di settori, consentendo la fabbricazione di parti multimateriali complesse senza assemblaggio. In altre parole, questo potrebbe essere la chiave per spostare l’industria manifatturiera additiva dalla stampa di sole parti passive uniformi, alla stampa di sistemi integrati attivi“.

I ricercatori stanno ora sperimentando polveri metalliche e resine al fine di generare direttamente parti con una gamma più ampia di proprietà meccaniche, elettriche e chimiche di quanto sia possibile oggi con i sistemi SLS convenzionali.