Presso lo stabilimento di Cassino Alfa Romeo sta innovando la produzione automotive non solo per quanto riguarda il proprio Mes (Manufacturing Execution System) ma anche con numerosi pilot e continui miglioramenti apportati dalle attenzioni del personale, come la stampa 3D.

«La smart factory è un social network reale, fisico» ci ha detto Gilberto Ceresa, Chief Information Officer a Cassino, nel presentare l’automazione della fabbrica Alfa Romeo, all’avanguardia nel settore.

Dopo averne parlato la scorsa settimana su 01net, oggi dedichiamo qui spazio a qualche dettaglio aggiuntivo per chiarire come il gruppo FCA in Italia prova a guidare l’Industria 4.0 in campo automotive.

A Cassino, infatti, l’industria è già 4.0 nella sua attuale formulazione, secondo il framework World Class Manufacturing.

Il software operativo si chiama Mes, Manufacturing Execution System, sviluppato da Engineering e ora integrato con Tizen, il Linux Mobile sviluppato da un’associazione della quale fa parte anche Samsung.

Questa fabbrica automotive movimenta 11 mila tipi di pezzi da oltre 400 fornitori, e il Mes deve gestire 1.400 robot a 6 o 7 assi, 556 smartphone, 50 smartwatch e migliaia di schermi di varie dimensioni, touch e non, per seguire la produzione in ogni suo passo.

La fabbrica intelligente è però un progetto in continuo divenire, che richiede il continuo aumento dei dati di controllo e il loro inserimento nel ciclo informativo, trasformando il danno imprevisto in un elemento previsto nella manutenzione e nell’analisi.

In quest’ottica troviamo vari interventi, quali la costante aggiunta di nuovi sensori connessi e di telecamere di vario genere per verificare l’allineamento nel tempo di punti critici,

Questi sono solo alcuni dei controlli aggiuntivi che inizialmente vengono gestiti direttamente dal gruppo di lavoro: se si mostrano validi ne viene richiesto l’inserimento nel Mes.

Stampa 3D per prototipi e modifiche

La fabbrica di Cassino usa attivamente anche la stampa 3D. Non tanto nella produzione di parti da montare nelle auto, dove ci si spinge a utilizzarla fino alla soglia classica della prototipazione.

Ma qui l’innovazione con la stampa 3D riesce ad andare oltre. A Cassino, infatti, si procede all’analisi dei ricambi usurati degli utensili, robot compresi.

L’analisi dei pezzi danneggiati porta a volte ad un ridisegno dei ricambi, che vengono realizzati in stampa 3D ed impiegati direttamente nei tool.

Google Glass in fase di prova

Durante la visita guidata alla fabbrica di Cassino Fabrizio de Luca ci ha mostrato i primi bozzetti delle funzioni dei device da mano e da polso, sviluppati dal basso ascoltando gli operai.

Alla domanda se fossero stati valutati anche visori come i Google Glass, Fabrizio De Luca ha risposto: “li stiamo sperimentando”.

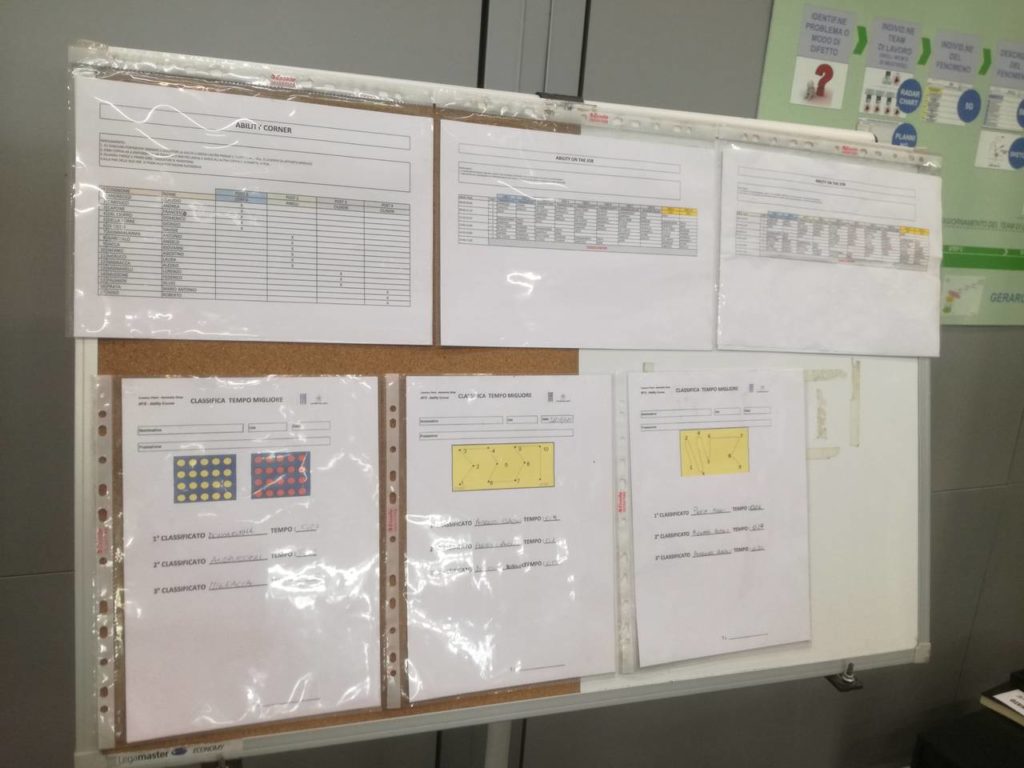

Motivational design in più punti

A Cassino queste tecniche vengono adottate principalmente in formazione, ma anche tra i dipendenti della fabbrica.

Con l’area manufacturing è allo studio un pilot per introdurle anche in produzione: in Brasile è già stata usata per un nuovo veicolo in via di lancio.

Auto connessa ed autonoma

Con il 4G ancora non è possibile garantire le latenze necessarie: in quest’ottica il 5G porterà un grande cambiamento.

Ampio il capitolo sulla guida autonoma. FCA ha con Google una sperimentazione non vincolante negli States. In particolare è stata attivata una flotta di 100 minivan Chrysler Pacifica, ibridi e abbastanza ampi da alloggiare senza problemi la strumentazione necessaria alla complessa tecnologia necessaria.

L’accordo comprende anche l’Alfa Romeo Giulia, ma non è ancora possibile avere tempi sicuri per l’introduzione di queste tecnologie in produzione. L’anno scorso si parlò del 2024.