Anatomia di un oggetto di design stampato in 3D – Ecco i materiali, la stampante e i criteri progettuali alla base della lampada Voltaire realizzata da .exnovo.

.exnovo è un marchio trentino specializzato nella produzione di oggetti di design per illuminazione e arredo creato nel 2010 da HSL, azienda che da 25 anni opera nell’ambio della produzione additiva. Con queste premesse non sorprende che alla base degli oggetti proposti da .exnovo ci sia una forte componente di stampa 3D. Diciamo una “forte componente”, perché in genere non sono costruiti esclusivamente con tecnologie additive, ma sono il frutto di una ingegnosa combinazione di stampa 3D e di tecniche artigianali tradizionali. La lampada Voltaire, lampada da tavolo o piantana disponibile in cinque varianti di disegno e dimensione disegnata da Gio Tirotto e Stefano Rigolli, è un esempio da manuale di come si possano sfruttare bene gli arnesi “vecchi” e quelli “nuovi” per proporre oggetti dal design innovativo caratterizzato da un’orginale contaminazione di materiali e concetti. «Voltaire, proprio come il movimento da cui trae ispirazione, sprigiona la “luce della ragione” in grado di farci uscire dall’oscurantismo e di illuminare così le letture e le scritture del progresso» sostengono i designer con il linguaggio tipico del loro mestiere. Ma noi, in questa sede, abbiamo voluto vedere più da vicino, più che l’oggetto in sé e quello che filosficamente racchiude il suo design, come è stato costruito, con quali materiali, con quale macchina da stampa 3D, come è stato progettato. Ne abbiamo parlato con Fabio Ciciani, direttore commerciale e cofondatore di .exnovo, al quale abbiamo chiesto prima di tutto quali stampanti 3D vengono usate.

Sotto sotto c’è la sinterizzazione laser

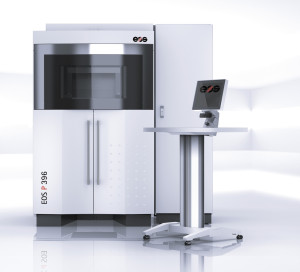

«Per realizzare i nostri oggetti di design – spiega Ciciani – impieghiamo i sistemi di additive manufacturing della EOS azienda tedesca leader nella fornitura di sistemi industriali per SLS (Selective Laser Sintering). Le soluzioni che abbiamo sviluppato con questo fornitore strategico riguardano il processo a 360 gradi, perché per usare la manifattura additiva per realizzare prodotti non basta avere qualità sul sistema costruttivo, occorre anche controllare tutto il processo partendo dal materiale di consumo fino alla rifinitura del prodotto».

EOS P395 e polvere di Nylon per Voltaire

Vediamo ora quale macchina 3D è stata scelta per stampare questa lampada e quali sono i materiali impiegati. «Per il diffusore che ha la forma di una doppia bottiglia – racconta Ciciani – è stata usata la sinterizzazione laser di polveri. È stato realizzato con un doppio spessore variabile: la bottiglia esterna può ruotare rispetto a quella interna creando un’infinità di atmosfere luminose e ombre sul prodotto. Questo effetto dinamico e poetico è stato possibile realizzarlo proprio grazie all’impiego del sinterizzatore EOS P395, mentre il materiale sinterizzato è una polvere di Nylon, sempre fornita dalla EOS. Si tratta di un tecnopolimero della famiglia dei PA12 commercialmente denominato PA2200 . La sorgente luminosa è un LED alloggiato sulla base metallica della lampada realizzata in alluminio tramite macchina CNC, che fa anche da dissipatore di calore, garantendo la longevità della sorgente luminosa».

La progettazione ai tempi della stampa 3D

Ma come avviene la progettazione, lo sviluppo e il design di un oggetto che poi sarà stampato con tecnologie 3D? Quali differenze di progettazione ci sono rispetto alla produzione convenzionale? «Dietro a questa domanda – spiega Ciciani – si cela gran parte del valore che emerge dai nostri prodotti. Spesso si sente parlare di stampa 3D come di una tecnologia senza limiti. Non è propriamente così. Abbiamo un passato di 25 anni che ci ha insegnato a conoscere questi limiti e oggi usiamo questa esperienza proprio nella progettazione. Ci sono delle linee guida standard relative a dettagli, spessori e geometrie realizzabili, ma quello che permette di cogliere la potenzialità di queste tecnologia rimane la profonda e necessaria conoscenza sul comportamento dei materiali, su come li si può finire e legare ad altri. Solo tenendo presenti i limiti della tecnologia e dei materiali si possono coniugare in modo nuovo e opportuno estetica e funzionalità. Per quanto riguarda le differenze con produzioni convenzionali, l’elemento essenziale è l’assenza di attrezzatura di stampaggio, il che di per sé consente l’investigazione di forme estetiche diverse, orientate a criteri di ricerca di nuova bellezza e nuova funzionalità».

Stampa 3D e design: il mercato possibile

Secondo Fabio Ciciani, la tecnologia di stampa 3D ha in sé il potenziale per dare vita a una nuova estetica e a nuovi livelli di personalizzazione dei prodotti. «Ma queste opportunità – precisa il cofondatore di .exnovo – non possono essere colte se scollegate da contesti produttivi capaci di proporre prodotti di design che esprimono valori di bellezza, funzionalità, qualità, e durevolezza alla stregua di quanto proposto oggi dai principali brand del mondo del design».

Gli alti costi delle materie prime

L’azienda trentina, come abbiamo visto precedentemente, impiega soprattutto la sinterizzazione laser selettiva (SLS) per la stampa 3D. Una tecnologia che Ciciani ritiene matura, ma che soffre di costi estremamente rilevanti dei materiali. «Ritengo sia auspicabile – dice – una diminuzione dei costi della materia prima che attualmente è circa 30 volte quello degli stessi polimeri destinati allo stampaggio a iniezione».

I due driver della ricerca

E per quanto riguarda le tecnologie di stampa 3D e dei materiali cosa ci riserverà il prossimo futuro? «Abbiamo partecipato lo scorso 9 luglio – afferma Ciciani – all’Additive Manufacturing Conference in Inghilterra dove ci hanno chiesto di raccontare il progetto .exnovo per testimoniare l’impiego di tecnologie additive nel mondo del design. In tale simposio si ha l’occasione di gettare lo sguardo sullo stato dell’arte della stampa 3D e sulle sue prossime evoluzioni, e abbiamo capito che la ricerca si sta concentrando verso due driver principali: la stampa simultanea di materiali diversi e la realizzazione di sistemi capaci di lavorare su grandezza nanometriche».

© Tecniche Nuove/New Business Media – Le foto di questo articolo sono © .exnovo