La stampa 3D secondo Paolo Morlotti di Delta Prototipi – Il service milanese sfrutta tutte le principali tecnologie di prototipazione di alto livello.

Un’unica tecnologia valida per la stampa 3D, buona per qualsiasi applicazione? Non esiste ancora. Ed è per questo che Paolo Morlotti, grande esperto del settore e titolare del service Delta Prototipi di Gorgonzola (MI), per poter soddisfare le esigenze di prototipazione rapida e di produzione di piccole serie dei suoi clienti, ha investito considerevolmente negli ultimi anni per dotare la sua azienda delle principali tecnologie di stampa additiva, spaziando dalla sinterizzazione laser selettiva (SLS) alla stereolitografia (SLA), dalla modellazione a deposizione fusa (FDM) alla tecnologia proprietaria PolyJet di Stratasys. Allo stato attuale non esiste infatti un solo sistema che, anche usando materiali differenti, possa creare il prototipo ideale, caratterizzato contemporaneamente da alta definizione, ottima resistenza agli urti e alle alte temperature, flessibilità, aspetto estetico accattivante, capacità di sostenere test funzionali e così via. Di volta in volta, insomma, bisogna decidere quali sono le tecnologie e i materiali da impiegare per raggiungere il giusto compromesso tra questi fattori. Siamo andati a trovare Paolo Morlotti nel suo regno di prototipatore rapido di buon mattino, quando ancora non era iniziata la preparazione delle macchine che poi stamperanno tutta la notte. L’obietto è di cercare di capire come vede il nuovo fervore che anima la stampa 3D, caratterizzata da macchinette che costano anche meno di un migliaio di euro, un operatore abituato a lavorare con sistemi che hanno un prezzo che va dai centomila euro in su e con materiali che possono costare anche più di 400 euro al chilo.

Il marketing della stampa 3D

«Quella che con una colossale operazione di marketing è stata chiamata stampa 3D – precisa subito Paolo Morlotti – ha l’ambizione di diventare la versione “desktop” della stampa additiva. Secondo me però gli elevati prezzi dei materiali di consumo ne rendono improponibile l’impiego in ambito domestico, e comunque allo stato attuale la qualità dei prodotti stampati con le 3D consumer non sono comparabili con quelli ottenuti mediante le macchine professionali per prototipazione rapida. Per fare un solo esempio, la tecnologia FDM è impiegata sia in sistemi di alto livello sia in stampanti desktop molto semplici, dotate di una tecnologia simile a quella delle stampati a getto d’inchiostro. L’investimento necessario per l’acquisto è basso, ma anche i risultati ottenuti sono in linea con questo investimento. Con i miei sistemi posso fare prototipi accurati dal punto di vista dimensionale e di elevata qualità, caratterizzati da un livello di ripetibilità tale per cui posso realizzare anche piccole serie. Tutte cose impossibili da ottenere con i modelli consumer, che tuttalpiù oggi sono adatti per realizzare oggetti come i personaggi famosi del cinema, personalizzati con il volto del committente che vengono offerti a caro prezzo in un negozio di Londra, dove se anche il naso è un millimetro più lungo non turba nessuno».

Il limite di produzione

Paolo Morlotti ha accennato al fatto che con le sue macchine per stampa additiva non si limita a realizzare prototipi, ma in parecchi casi fornisce ai suoi clienti delle serie di alcune decine di pezzi. In alcuni casi, relativamente all’additive manufacturing, si sente addirittura parlare di produzioni di centinaia o migliaia di pezzi. Ma qual è esattamente, in numeri, la soglia di produzione oltre la quale non conviene usare le tecnologie di Stampa 3D? «Ci capita spesso di fare delle piccole serie – spiega Morlotti – ma si parla al massimo di un centinaio di particolari. Non dobbiamo dimenticare che lavoriamo su materiali di natura prototipale, che hanno dei limiti rispetto a quelli realizzati nelle serie definitive. La soglia entro la quale la stampa additiva può essere impiegata proficuamente dipende comunque anche dalla quantità di pezzi che possono essere inseriti nelle stesso ciclo di macchina: più sono, più si riesce a ottenere un costo unitario competitivo. Se con una buona ottimizzazione del ciclo macchina riesco a produrre 300 pezzi, allora la stampa additiva può essere più conveniente rispetto a quella realizzata con uno stampo di pre-serie. Ma non è una situazione che si verifica spesso, perché i materiali prototipali dedicati hanno un costo molto più elevato della plastica normale. Se un nylon comune da stampaggio tradizionale costa un paio di euro al chilogrammo, i materiali che usiamo noi hanno un costo minimo di 70 euro al chilogrammo. E bisogna considerare anche il fatto che vi è un livello di scarto di materia prima molto alto, che si può quantificare in almeno un terzo del peso finale dell’oggetto stampato. Altri materiali sono ancora più cari, come la resina da stereolitografia, che costa 270 euro al chilogrammo per arrivare ai 400 euro se è caricata con ceramica. E vi sono al mondo due sole aziende che la forniscono, 3D Systems e Somos, per cui non c’è verso di trattare sul prezzo se non di qualche euro al chilogrammo».

I vantaggi di tecnologie costose

Non è economico quindi ottenere prototipi o serie di prodotti con la stampa additiva. Che però presenta una serie di vantaggi tutt’altro che trascurabili. «Il principale – spiega Morlotti – è rappresentato dal fatto che si possono realizzare, grazie al processo di stampa per stratificazione, oggetti con qualsiasi geometria. Ogni problema di sottosquadro può essere risolto creando supporti che poi andranno rimossi più o meno facilmente a seconda delle tecnologie di stampa impiegate. È il software che gestisce la macchina a risolvere ogni problema di geometria e se il file iniziale è “pulito” si otterrà comunque un pezzo facile da pulire e rifinire. Qualche problema si ha quando si tratta di realizzare pezzi cavi, come ad esempio una bottiglia, perché nelle cavità rimane resina o polvere che in certi casi sono difficili da eliminare».

Un discorso generale che può essere applicato a tutte le macchine per prototipazione rapida, che tuttavia hanno caratteristiche molto differenti tra di loro. Tanto che Morlotti se, per paradosso, dovesse scegliere di dotarsi di una sola tecnologia non saprebbe per quale optare. «L’ideale – afferma – sarebbe una stampante 3D in grado di fare pezzi precisi, che escano già lisci dalla macchina, che richiedano poca finitura, che resistano ad almeno 150° e che possibilmente siano anche trasparenti. Ma non c’è ed è per questo che abbiamo sei macchine che impiegano quattro tecnologie differenti. La più versatile è forse la stereolitografia, per la quale ci sono resine caricate che permettono di ottenere prototipi con maggiore resistenza. Il rovescio della medaglia è che queste resine sono talmente dense da creare problemi nella realizzazione degli spigoli vivi, che non vengono riprodotti perfettamente. I pezzi planari, utilizzando resine dense, hanno inoltre problemi di bombatura. Quelle molto fluide non hanno queste problemi, ma cominciano a cedere già a 54 gradi. Con le stampanti Object, per fare un altro esempio, si ha una risoluzione elevatissima, ma bisogna utilizzare materiali che hanno punti di flessione anche al di sotto dei 50°. Un materiale ottimo è l’Ultem, una termoplastica per FDM che resiste fino a 180° e che ha caratteristiche meccaniche paragonabili a quelle dell’alluminio. Ma anche qui c’è un rovescio della medaglia: i supporti non sono solubili e bisogna toglierli con lo scalpello con la possibilità di danneggiare il prototipo».

Il parco macchine

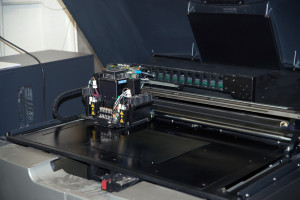

Vediamo infine qual è il parco macchine di Delta Prototipi e i materiali correntemente impiegati. Tramite la sinterizzazione laser diretta di materiali termoplastici è in grado di realizzare in tempi brevi prototipi o piccole serie utilizzando un poliammide dedicato (Duraform PA) con caratteristiche meccaniche equivalenti a un PA11 da stampaggio. La sinterizzazione laser, con materiali di tipo poliammidico, consente di produrre in modo rapido ed economico sia modelli concettuali sia prototipi strutturali finalizzati alle prove di sollecitazioni meccaniche e termiche. Attualmente la società di Gorgonzola dispone di due sistemi di sinterizzazione 3D Systems Vanguard (uno dei due, il primo che ha acquistato e ancora funzionante a pieno ritmo, è marchiato DTS, società acquisita in seguito da 3D Systems) dotati di un laser da 100 W. Su queste macchine può anche impiegare il Duraflex, un elastomero che permette di realizzare particolari funzionali per svariate applicazioni.

I prototipi in stereolitografia sono realizzati soprattutto con una SLA 5000 di 3D Systems a laser a stato solido che lavora con il materiale Somos 11120 Watershed, semitrasparente con elevate caratteristiche meccaniche. Operativa inoltre una SLA 250 con laser ad alta risoluzione, in grado di realizzare prototipi particolarmente dettagliati. Su questa macchina viene usato soprattutto Accura 25 di 3D Systems, un materiale molto adatto per ottenere parti estetiche con delle buone caratteristiche meccaniche. Delta Prototipi si è dotata anche di una Object Eden 330 (ricordiamo che Object è stata acquistata recentemente da Stratasys) che sfrutta la tecnologia PolyJet per poter realizzare particolari ad elevata risoluzione (layer da 16 micron). Il materiale prevalentemente utilizzato è il Object Vero White Plus. Per completare il ventaglio di tecnologie “in house” ha infine appena acquistato, con un investimento che ha sfiorato i 200 mila euro, una Stratasys Fortus 400mc che sfrutta l’ultimo step evolutivo della tecnologia FDM per ottenere particolari che combinano una buona definizione con ottime capacità funzionali. I materiali utilizzabili sono ABS M30, Policarbonato e Ultem 9085.

Delta Prototipi

Delta Prototipi di Gorgonzola, in provincia di Milano, dispone di tutte le tecnologie necessarie per produrre prototipi anche estremamente complessi, con materiali che consentono reali verifiche funzionali. Per supportare i suoi sistemi di prototipazione si è dotata di un sistema CAD di fascia alta come Pro/Engineer di PTC e di software per la gestione e riparazione dei file STL, potendo così accettare qualsiasi formato di interfaccia CAD (IGES, STEP, STL) senza dover imputare ai clienti costi aggiuntivi per la correzione dei modelli o ritrovarsi con un prototipo realizzato non corrispondente alle aspettative del committente. I clienti dell’azienda milanese provengono dai più disparati settori: arredamento, biomedicale, elettromeccanica e così via. Paolo Morlotti, dopo la laurea in ingegneria e prima di fondare Delta Prototipi, ha lavorato per diversi anni in aziende specializzate in prototipazione rapida, per le quali ha seguito anche gli sviluppi delle più significative tecnologie di stampa additiva presso il MIT di Boston e la sede principale di EOS a Berlino. Anche i suoi primi passi lavorativi sono legati al mondo della stampa additiva, in qualità di installatore e trainer di Materialise Magics, il software di riferimento per preparare i file STL necessari per la stampa tridimensionale.

© Tecniche Nuove