Da molto tempo la simulazione viene impiegata per la progettazione di praticamente tutti i prodotti o processi fisici, offrendo la possibilità di valutare una vasta gamma di design alternativi prima di realizzare i prototipi fisici, utilizzando i digital twin.

La simulazione viene quindi utilizzata per modellare diversi scenari operativi al fine di mettere a punto strategie che, integrate in algoritmi di controllo, ottimizzano l’operatività.

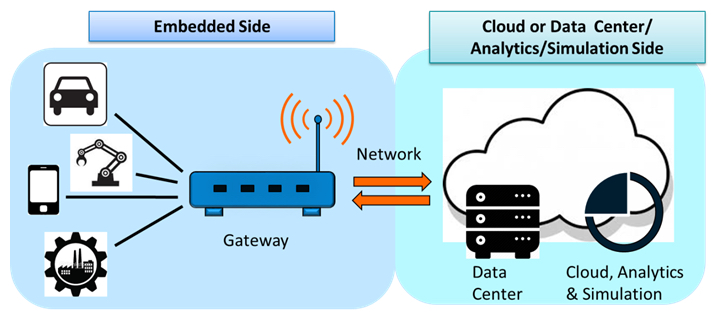

L’emergere dell’Internet of Things (IoT) ha dato vita alla possibilità di realizzare un percorso di trasformazione in cui un modello simulato del prodotto o processo viene collegato via Internet a sensori che catturano i dati e ad attuatori che ne controllano il funzionamento.

Il risultato è appunto il cosiddetto digital twin del prodotto fisico che può essere utilizzato per analizzare e diagnosticare l’operatività e ottimizzare performance e manutenzione in tempo reale.

Utilizzando la simulazione con l’IoT, le aziende sono in grado di valutare le prestazioni dei prodotti in condizioni operative reali e fare previsioni fondate su comportamenti futuri al fine di migliorare la produttività e ridurre costi e rischi di downtime non pianificati.

L’avvento dell’Internet of Things

L’IoT sta cambiando il modo in cui le imprese approcciano l’intero ciclo di vita del prodotto, dallo sviluppo, al test, alla produzione fino a operatività e manutenzione. I prodotti intelligenti sfruttano la connettività con il cloud e altri device per offrire funzionalità senza precedenti.

La proliferazione di questi oggetti smart connessi offre interessanti nuove possibilità per gli utenti e notevoli opportunità alle aziende che li sviluppano. Il numero di smart device connessi supera già quello delle persone.

Le prime applicazioni IoT si focalizzavano solo su operazioni semplici quali la verifica dello stato degli asset e l’invio di comandi elementari come ad esempio accensione e spegnimento. Ma produttori e utenti di prodotti connessi intelligenti stanno dimostrando che le possibilità dell’IoT possono essere incrementate attraverso l’integrazione con la tecnologia di simulazione che può effettuare diagnosi e troubleshooting in tempo reale, anticipare rotture e determinare il momento più adatto per fare manutenzione, configurare il prodotto per ottimizzarne le performance, e catturare informazioni da utilizzare per migliorare i progetti di nuova generazione.

Il ruolo della simulazione nell’IoT

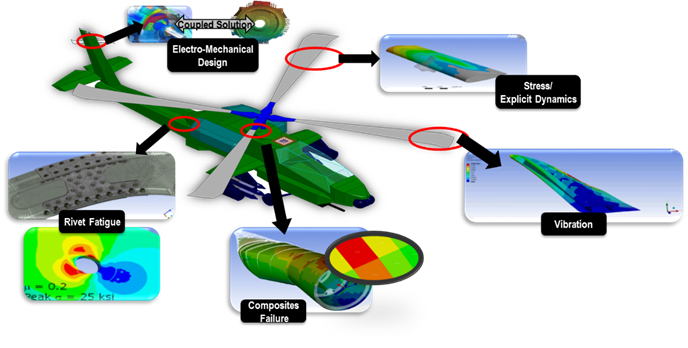

Le aziende più all’avanguardia usano la simulazione per creare prototipi virtuali completi di prodotti e sistemi complessi costituiti da componenti meccanici, elettronici e software, integrando tutti i fenomeni fisici che esistono in ambienti real-world.

Per esempio, il software di fluidodinamica viene impiegato per modellare e prevedere il flusso dei fluidi, fondamentale per ottimizzare l’efficienza di numerosi prodotti e processi che vanno dalla combustione di gas nei motori delle vetture fino al passaggio di una soluzione chimica attraverso i pori di una formazione shale gas. Il software per l’analisi strutturale viene utilizzato per capire come un prodotto reagirà rispetto a pressione, calore, campi elettromagnetici, abrasioni e altri effetti fisici per valutare se un determinato progetto soddisfa le specifiche richieste.

La simulazione elettromagnetica prevede l’integrità termica, di segnale e di potenza di prodotti quali chip, circuit board, cellulari, componenti elettronici di veicoli e interi sistemi di comunicazione, consentendo di perfezionare il progetto senza dover realizzare costosi prototipi. Inoltre, i software engineer si avvalgono di software development tool e generatori di codice certificati per garantire l’elevata qualità necessaria per evitare malfunzionamenti nel software embedded sempre più frequentemente utilizzato per monitorare e controllare l’operatività di molti prodotti.

La simulazione si usa per progettare modelli semplificati di ordine minore integrati in algoritmi di controllo per gestire il funzionamento di automobili, centrali elettriche, macchine utensili, presse, reattori chimici e così via.

Guardiamo ad esempio alla sfida legata alla gestione di batterie nei veicoli elettrici (EV) e ibridi (HEV). Le batterie rappresentano il motore primario del veicolo, ma alimentano anche svariati sistemi elettrici ausiliari.

L’operatività della batteria deve essere attentamente gestita per evitare il surriscaldamento che ne riduce l’efficienza e la durata. Gli ingegneri tipicamente ricorrono a una strategia di raffreddamento per celle cilindriche che sfruttano alloggi ottimizzati per il cooling, una ventola e delle fessure per assicurare un flusso d’aria adeguato. Per le celle rettangolari, il raffreddamento generalmente viene gestito facendo circolare un liquido all’interno di uno scambiatore di calore a contatto con le celle. Un algoritmo di controllo modifica il carico delle diverse celle a seconda della temperatura e dello stato di carica.

Generalmente la simulazione si usa per valutare e ottimizzare le prestazioni termiche delle celle in diverse condizioni. I solutori fluidodinamici analizzano complessi flussi di raffreddamento 3D e coniugano il trasferimento di calore (solido-fluido bidirezionale). Gli ingegneri controllano così gli algoritmi che gestiscono le performance termiche della batteria, prevenendo sovraccarichi, high-current charging/discharging, corto circuiti esterni e altri problemi elettrici che potrebbero ridurne la durata e causarne l’esplosione.

La simulazione è ideale per progettare questi algoritmi per via della sua capacità di integrare modelli 3D fisici (fluidodinamici e meccanici) nella simulazione del circuito di controllo. Metodologie come la parametrizzazione e progettazione di esperimenti vengono utilizzate per identificare i migliori parametri di controllo per ciascun set di condizioni operative. I risultati generano poi modelli di ordine ridotto che vengono integrati nella logica delle unità di controllo elettronico (ECU) delle batterie.

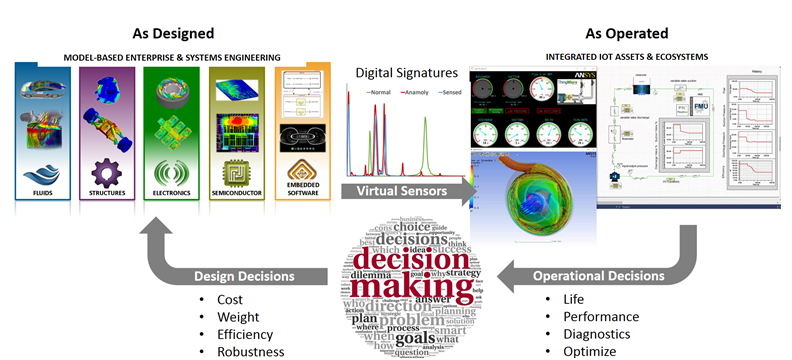

Il momento dei digital twin

L’IoT collega la simulazione al prodotto o processo quasi in tempo reale, just-in-time o in modalità replay per supportarne operatività e manutenzione. Il concetto di digital twin simulation-based integra quindi il prodotto fisico, i modelli e le connessioni che rendono possibile la comunicazione tra i due.

Il digital twin può consistere in un modello di simulazione messo a punto per duplicare le condizioni attuali di un prodotto, tenendo per esempio in considerazione usura o degrado delle performance. I dati dei sensori connessi al prodotto possono essere impiegati per fornire condizioni limite in tempo reale al digital twin, e calibrare i risultati sulla base di tali informazioni.

Questi miglioramenti al digital twin possono potenziare le sue capacità predittive e portarle molto al di là di quanto si possa ottenere nel processo di progettazione. Le previsioni del digital twin possono essere utilizzate per determinare la causa di problemi di performance, valutare i risultati di diverse strategie di controllo, definire schemi di manutenzione ottimali, ecc. Il digital twin può inoltre fornire informazioni sul prodotto o processo che non possono essere misurate con i sensori come la velocità di flusso nei passaggi interni. In sostanza, i digital twin permettono di migliorare prestazioni e affidabilità, riducendo i costi operativi.

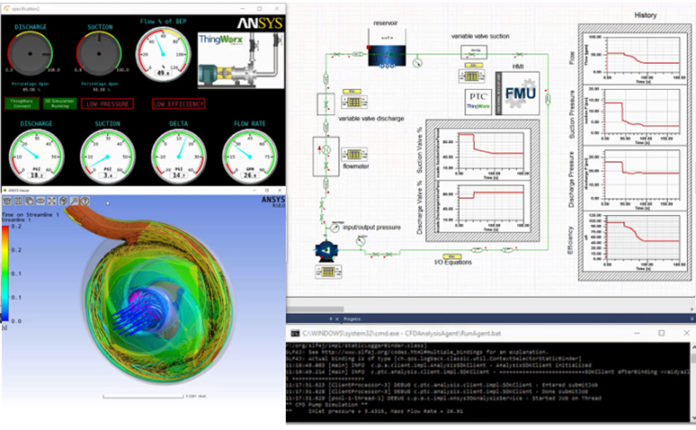

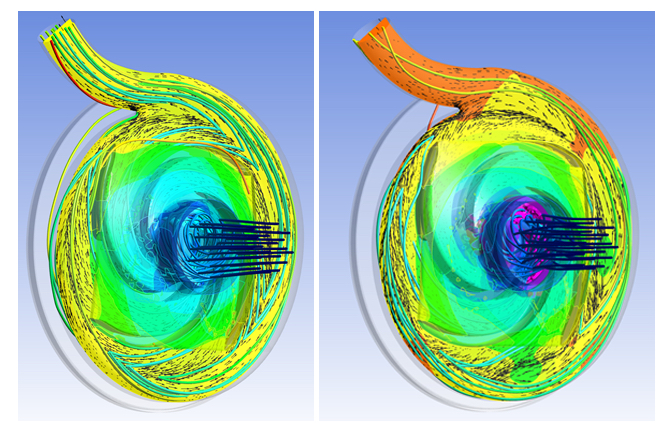

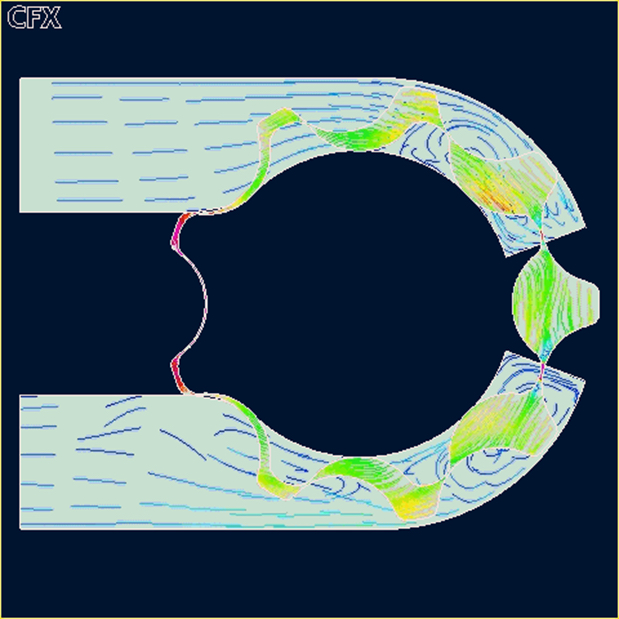

Concetto digital twin applicato a una pompa

Con l’aiuto di Ansys dimostriamo come un modello di simulazione può essere utilizzato come digital twin per elaborare i dati provenienti da sensori di un prodotto o processo strumentato per prevenire malfunzionamenti o diagnosticare problemi e intervenire immediatamente sull’IoT per risolverli.

La dimostrazione riguarda una pompa motorizzata in un sistema idraulico dotato di valvole di suzione e scarico. Il motore e la pompa sono dotati di sensori per misurare parametri chiave quali flusso della massa, pressione, vibrazione ed estrazione. Gli attuatori sulle valvole controllano l’operatività sulla base delle istruzioni generate valutando il modello simulato.

Un algoritmo machine learning ha previsto i giorni di funzionamento restanti prima della rottura, un operatore ha poi introdotto un’anomalia chiudendo la valvola di suzione al 50 percento. I dati del sensore sul prodotto fisico hanno immediatamente indicato che qualcosa non andava.

Per esempio, la pressione in ingresso e in uscita e il flusso attraverso la pompa diminuiscono drasticamente, mentre il rumore cresce oltre i valori normali. Ma i sensori forniscono informazioni diagnostiche minime e non è possibile guardare dentro alla pompa per capire il motivo della vibrazione. Inoltre, i dati non aiutano a determinare che cosa accadrebbe a seconda dell’azione intrapresa per risolvere il problema.

Il digital twin è quindi utilizzato per affrontare questa situazione. I dati del sensore sono trasmessi via internet e usati come condizioni limite per i modelli di simulazione di sistema e componenti. Il modello mostra gli stessi sintomi del modello fisico, permettendo però agli ingegneri di guardare dentro al prodotto virtuale e capire cosa stava accadendo.

Il digital twin mostra che il fluido all’interno della pompa cavita. Il calo di pressione forma cavità di vapore – essenzialmente bolle – in cui la pressione è bassa. Dove il liquido è a pressioni più elevate i vuoti implodono causando rumore.

Gli ingegneri, quindi, utilizzano il digital twin per valutare l’impatto di un cambiamento nelle condizioni operative.

Mal concetto digital twin va oltre questo esempio e abbraccia asset più complessi quali le raffinerie, gli impianti di assemblaggio di automobili, i centri di distribuzione, gli impianti eolici, progetti di costruzione su larga scala, ecc. In ogni caso, i sensori e altri device catturano i dati che alimentano i modelli di simulazione per fornire informazioni sullo stato attuale dell’asset. Gli algoritmi di machine learning alla periferia della rete o nel cloud accedono alle informazioni dell’asset fisico e della simulazione e ottimizzano le performance programmando manutenzione, definendo punti di controllo, inviando alert, fornendo report, e così via.

Tanti digital twin

Il digital twin simulation-based aiuterà le aziende ad analizzare le macchine intelligenti in condizioni operative real-world e a prendere decisioni informate che miglioreranno le loro performance.

Simulazioni di sistema e physics-based con analisi big data e dispositivi dotati di intelligenza integrata possono ridurre i rischi, evitare malfunzionamenti e velocizzare lo sviluppo di prodotto. Il guadagno in termini di efficienza e produttività avrà un effetto drammatico sui costi aziendali e sull’intera economia.

La combinazione di machine connectivity con una piattaforma di data lifecycle management basata sulla simulazione consentirà alle imprese di effettuare diagnostica e troubleshooting, definire i programmi di manutenzione ideali sulla base delle caratteristiche di un determinato asset, ottimizzare le performance e generare dati utili per migliorare la prossima generazione di prodotti.