La produzione additiva sta diventando una tecnologia sempre più decisiva per l’innovazione nel settore aerospaziale. Usata per l’hardware passivo a radiofrequenza nei satelliti per telecomunicazioni, ottiene diversi vantaggi, tra cui il miglioramento delle prestazioni, la diminuzione del peso e del volume, la riduzione del numero di parti grazie al consolidamento dei componenti.

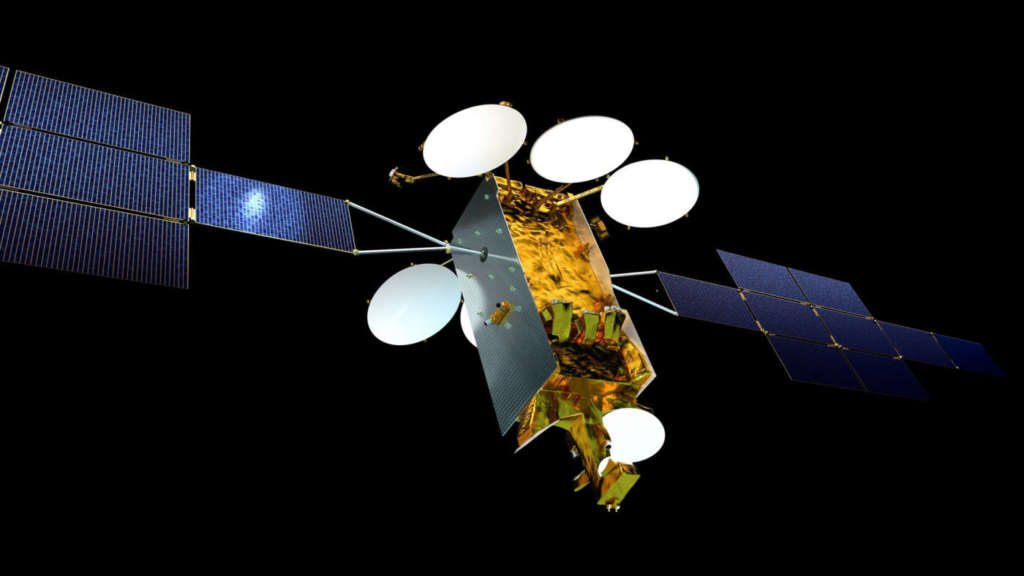

Tra gli effetti della pandemia da COVID-19 si registra una forte crescita della domanda di servizi di telecomunicazione via satellite. Ne consegue l’esigenza di migliorare le prestazioni e ridurre i costi dei satelliti per telecomunicazioni.

Il lancio di un veicolo in un’orbita geostazionaria ha un costo che può raggiungere 20.000 dollari al chilogrammo, per una durata utile di 10-15 anni. Si rende dunque necessario sviluppare tecnologie che consentano di migliorare le prestazioni e di ridurre costo, peso e volume, nonché di ottimizzare i processi riguardanti la progettazione e la catena di fornitura.

Una tecnologia sempre più decisiva per l’innovazione nel settore aerospaziale è la produzione additiva. Grazie a una flessibilità di progettazione e produzione senza precedenti, la produzione additiva offre opportunità straordinarie per rivoluzionare gli elementi chiave del flusso di lavoro del settore aerospaziale.

Un aspetto molto interessante della produzione additiva è la possibilità di utilizzarla per l’hardware passivo a radiofrequenza (RF) nei satelliti per telecomunicazioni.

Si tratta di una famiglia di componenti in grado di ricevere, trasportare, filtrare e trasmettere segnali RF dalla terra a un satellite e viceversa. Per consentire la comunicazione con segnali molto deboli, i satelliti devono essere dotati di una tecnologia di trasmissione della massima efficienza, comprendente antenne direzionali, filtri e guide d’onda.

Le antenne permettono di ricevere e trasmettere i segnali da e verso la terra. Le guide d’onda permettono di trasferire i segnali RF all’interno del satellite con perdite minime. I filtri riducono i disturbi causati da frequenze indesiderate.

Questi elementi hardware sono caratterizzati da design altamente complessi e presentano requisiti molto rigorosi in termini di controllo dimensionale, peso, volume e qualità superficiale. Con i metodi di produzione tradizionali, la costruzione di questi assiemi richiede personale altamente specializzato e diversi processi, quali estrusione, lavorazione, saldatura e assemblaggio manuale. I tempi di consegna sono molto lunghi e i costi molto elevati.

Negli ultimi anni gli ingegneri RF hanno iniziato ad applicare la produzione additiva ai componenti RF. Gli ingegneri non sono più limitati dai metodi di produzione e dai processi di assemblaggio tradizionali e dispongono di una flessibilità decisamente maggiore per adattare i componenti RF per le prestazioni e l’efficienza dell’intero sistema.

Ne derivano vantaggi considerevoli: miglioramento delle prestazioni RF, diminuzione di peso e volume, notevole riduzione del numero di parti grazie al consolidamento.

Superare i limiti della progettazione

La stampa diretta in metallo (DMP) ha innescato l’innovazione nella progettazione di componenti RF. Le aziende leader del settore stanno ripensando interi sottosistemi, producendoli come singole strutture monolitiche grazie alle possibilità offerte dalla produzione additiva. Il consolidamento comporta numerosi vantaggi.

Un numero inferiore di parti equivale a un minor numero di interfacce nella catena di trasmissione RF, con la conseguente riduzione delle perdite complessive del sistema. Il consolidamento è sinonimo di riduzione del numero di parti, diminuzione di peso e volume, assemblaggi più veloci e più efficienti, costi inferiori per il controllo qualità e ottimizzazione della catena di fornitura. In un esempio di applicazione, il processo DMP è stato utilizzato per creare un filtro RF passivo per l’impiego in orbita.

Il filtro RF così ottenuto è composto da un’unica parte, rispetto alle 39 parti necessarie per un filtro tradizionale. Inoltre, il filtro realizzato con la produzione additiva ha un peso dimezzato rispetto al filtro convenzionale.

Solitamente, nella progettazione di satelliti la riduzione del peso è uno dei miglioramenti più desiderabili. Il peso è un aspetto fondamentale per la fattibilità del lancio, ma anche il volume complessivo è molto importante. Potenzialmente la riduzione del volume consente di alloggiare più canali di telecomunicazione in un satellite, entro un volume e un peso specifici, dettati dai vincoli di lancio associati al veicolo spaziale scelto. Quanto più compatto è il progetto di un carico utile RF, tanti più canali possono essere aggiunti, con il conseguente aumento dei servizi possibili.

La tecnologia DMP offre inoltre agli ingegneri RF l’opportunità di utilizzare forme non supportate dai metodi di produzione tradizionali. Questo aspetto è particolarmente utile per la progettazione dei filtri RF. Il processo DMP consente di produrre filtri ad alta efficienza usando forme organiche contornate, per ottimizzare le prestazioni.

Per illustrare queste funzionalità in modo più efficace riportiamo un caso d’uso reale.

(Fonte: D. González‐Ovejero, O. Yurduseven, G. Chattopadhyay e N. Chahat, “Metasurface Antennas: Flat Antennas for Small Satellites”, in CubeSat Antenna Design, IEEE, 2021, pp. 255-313.)

Miglioramento delle prestazioni del sistema RF

Airbus Defence and Space ha collaborato con 3D Systems alla produzione del primo filtro RF stampato in 3D, che è stato testato e convalidato per l’uso nei satelliti per telecomunicazioni commerciali.

Il progetto è stato basato su una ricerca finanziata dall’Agenzia Spaziale Europea (A0/1-6776/11/NL/GLC: Modellazione e progettazione di componenti ottimizzati per guide d’onda mediante le tecniche di produzione 3D) e dimostra la capacità della produzione additiva di favorire l’innovazione nella progettazione di parti per il settore aerospaziale, che non hanno subito variazioni significative negli ultimi decenni.

Solitamente i filtri RF vengono progettati sulla base di librerie di elementi standardizzati, quali cavità rettangolari e sezioni trasversali di guide d’onda con piegature perpendicolari. Le forme e i raccordi sono determinati dai processi di produzione tradizionali, quali la fresatura e l’elettroerosione (o “EDM”).

Ne consegue che le cavità per i filtri RF devono essere lavorate a partire da due metà avvitate insieme. Questo comporta un aumento di peso, l’aggiunta di una fase di assemblaggio al processo di produzione e un controllo di qualità supplementare. La progettazione di parti per la produzione additiva ha permesso a Airbus Defence and Space di sperimentare geometrie complesse senza aumentare i costi di produzione. Un satellite ad alta capacità, come l’Eutelstat KA-SAT prodotto da Airbus Defence and Space, trasporta circa 500 filtri RF e oltre 600 guide d’onda. Molti di questi elementi sono progettati appositamente per gestire frequenze specifiche.

Proseguendo il suo lavoro iniziale, il team di produzione di Airbus Defence and Space, con sede a Portsmouth, nel Regno Unito, ha sviluppato progetti innovativi per la produzione additiva di reti per gruppi di interruttori, con la consulenza in materia di PA e l’assistenza alla produzione fornite da 3D Systems.

3D Systems è stata coinvolta fin dall’inizio in questo progetto allo scopo di contribuire allo sviluppo dell’applicazione e alla prototipazione, con un impegno continuo fino alla qualifica e all’industrializzazione. La produzione additiva è stata scelta per il progetto poiché offre libertà di progettazione, riduzione del peso, ottimizzazione delle prestazioni delle parti e tempi più brevi.

Inoltre, Airbus ha conseguito notevoli risparmi in termini di manodopera nella fase di assemblaggio, consentendo ai suoi team di concentrarsi su attività più redditizie. Un altro aspetto che ha fatto optare per la PA è la drastica riduzione del numero di parti necessarie. L’hardware passivo RF è destinato a due veicoli spaziali Eurostar Neo che si uniranno alla flotta già in orbita di Eutelsat.

Airbus Defence and Space è solo uno dei numerosi produttori che traggono vantaggio dalla produzione additiva per diminuire il peso, migliorare le prestazioni, ridurre i costi e al contempo ottenere maggiore uniformità e affidabilità nei componenti aerospaziali finali.

Le aziende leader del settore a livello mondiale stanno integrando la produzione additiva nei rispettivi flussi di lavoro, non solo per ampliare le capacità di produzione ma anche per raggiungere nuovi traguardi nell’innovazione.

Man mano che le esigenze del settore aerospaziale e difesa evolvono, la produzione additiva aiuta queste aziende importanti a rimanere all’avanguardia, con lo sviluppo di tecnologie e materiali avanzati che spingeranno il settore a nuovi livelli.