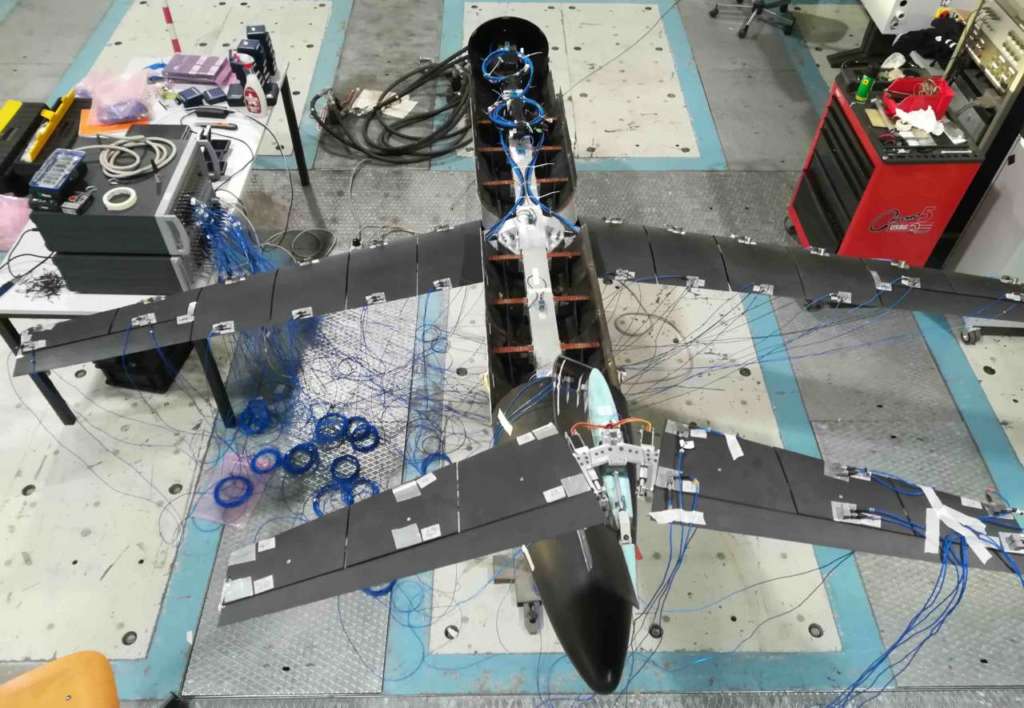

Crp Technology ha collaborato con il Dipartimento di Scienze e Tecnologie Aerospaziali del Politecnico di Milano (PoliMi) per la realizzazione di alcune parti installate sui dimostratori aeroelastici utilizzati nei progetti “Aeroelastic Flutter Suppression (AFS)” e “Gust Load Alleviation techniques assessment on wind tUnnel Model of advanced Regional aircraft (GLAMOUR)”.

Il progetto AFS è stato lanciato dal PoliMi e dall’University of Washington per verificare in galleria del vento diverse tecnologie per la soppressione attiva del flutter.

Il progetto GLAMOUR invece, era focalizzato sull’ottimizzazione tecnologica e la validazione sperimentale di sistemi di controllo attivo per l’alleviazione di carichi da raffica da installare su un velivolo regionale di nuova generazione GRA (Green Regional Aircraft) prodotto dal Leonardo Company-Aircraft Division.

L’apporto di Crp Technology ha riguardato la costruzione in stampa 3D con materiale composito Windform XT 2.0 delle parti aerodinamiche dei due dimostratori aeroelastici (modelli in scala di prototipo di velivolo) per i test in galleria del vento afferenti i due progetti.

Si tratta di parti o settori aerodinamici che conferiscono la corretta forma esterna dell’ala e, allo stesso tempo, trasmettono i carichi aerodinamici alla struttura interna flessibile.

Prima dell’avvento della stampa 3D professionale, i settori aerodinamici delle ali aeroelastiche venivano prodotti tramite laminazione a secco di tessuti in fibra di carbonio o di vetro, che avvolgevano blocchi di Styrofoam opportunamente tagliati per assumere la forma dell’ala.

Questo processo di lavorazione richiedeva tempi molto più lunghi e finitura superficiale di qualità inferiore.

L’impiego della stampa 3D professionale ha rivoluzionato l’intero processo di costruzione e di verifica delle parti consentendo: velocità di produzione, riduzione dei tempi e possibilità di ottimizzare la forma interna di tali settori aerodinamici, per renderli più leggeri e rigidi possibile.

Creazione delle parti aerodinamiche

Grazie all’utilizzo della tecnologia di stampa 3D fornita da Crp Technology, il team del PoliMi ha potuto trasferire le risorse dalla fase di costruzione a quella di progettazione, riuscendo ad ottenere componenti molto più ottimizzati.

I componenti alari dovevano risultare leggeri, rigidi, con parti caratterizzate da spessori sottili (per ottenere componenti più leggeri possibile, spesso il progetto CAD dei settori aerodinamici è spinto, e presenta zone con spessori molto piccoli) e con una superficie esterna liscia.

Durante i test questi settori aerodinamici non vengono sottoposti a sforzi elevati perché non costituiscono la struttura primaria del velivolo, ma svolgono un compito molto importante: trasmettere in modo efficiente le forze aerodinamiche al longherone flessibile, comportandosi come strutture di interfaccia tra il fluido (aerodinamica) e la struttura interna dell’ala. Era quindi fondamentale che, a fronte di una buona finitura superficiale delle parti esposte all’aria, i componenti riuscissero a minimizzare il peso, e allo stesso tempo trasmettere rigidamente i carichi aerodinamici sul longherone dell’ala.

L’attività del reparto stampa 3D di Crp Technology è stata improntata alla massimizzazione e al raggiungimento degli obiettivi richiesti, fornendo totale collaborazione al team del Dipartimento di Scienze e Tecnologie Aerospaziali del Politecnico di Milano.

L’attività di CrpP Technology è partita da un’analisi dei disegni tridimensionali: grazie all’esperienza professionale maturata, CRP Technology ha suggerito al PoliMi modifiche che hanno reso possibile l’ottimizzazione delle geometrie dei pezzi, raggiungendo il target prefissato di peso e rigidità.

Crp Technology ha potuto assistere il PoliMi nella scelta della tecnologia e del materiale più idonei per la riuscita del progetto: la sinterizzazione laser selettiva e il materiale composito caricato fibra di carbonio Windform XT 2.0, della gamma Windform TOP-LINE.

Windform XT 2.0 sostituisce la formula precedente del Windform XT, con miglioramenti nelle proprietà meccaniche di assoluto rilievo (+8% sul carico di rottura, +22% sul modulo elastico e +46% sull’allungamento alla rottura) che hanno garantito al team del PoliMi l’ottenimento delle caratteristiche richieste, ovvero rigidezza, leggerezza, superficie esterna molto liscia.

Ricevuto dal PoliMi il file 3D definitivo e con le geometrie ottimizzate, CRP Technology ha realizzato in breve tempo i componenti richiesti.

Per quanto riguarda il progetto AFS, il materiale Windform XT 2.0 unito alla stampa 3D, ha consentito che i settori alari venissero progettati per includere gli elementi per il collegamento al longherone principale e, nel caso delle superfici di controllo, le cerniere e i motori elettrici usati per la loro movimentazione.

In riferimento al progetto GLAMOUR, Windform XT 2.0 – grazie alla fibra di carbonio con cui è caricato – ha permesso di combinare gli obiettivi contrapposti su massa totale del velivolo e frequenze proprie di vibrare dell’ala.