Actlab ha completato il Trabeculae Pavilion, un padiglione in architettura leggera che unisce la stampa 3D con il disegno computazionale basato su logiche naturali.

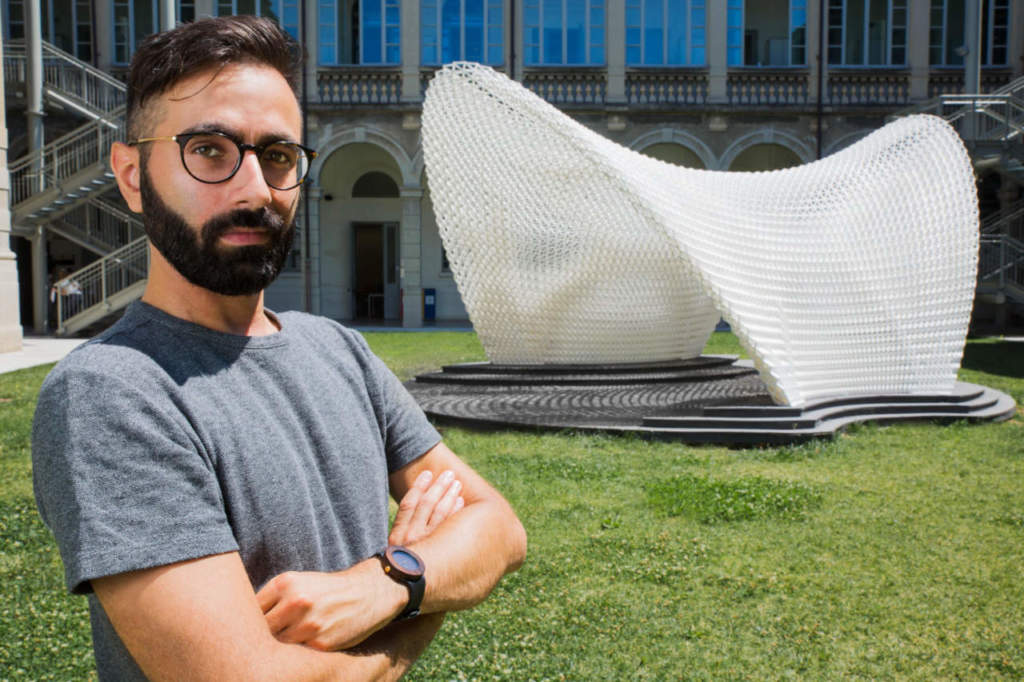

Il prototipo è il risultato della ricerca di Roberto Naboni, architetto e attualmente Professore presso la University of Southern Denmark (SDU), che ha sviluppato e realizzato il padiglione durante il suo dottorato presso il Politecnico di Milano, assieme ad un team di specialisti in progettazione architettonica sperimentale coordinati dalla Professoressa Ingrid Paoletti.

Il progetto cerca nell’ambito della stampa 3D le risposte al problema crescente della scarsità di risorse materiali.

Il design si basa su un processo computazionale che trova ispirazione nella natura, in particolare nelle logiche di materializzazione delle trabecole, le cellule che formano la microstruttura interna delle ossa.

Il padiglione è stato completato a luglio, è in Piazza Leonardo da Vinci, 32 a Milano, ha un’area di 36 m², pesa 335 kg

A partire da questi studi, sono stati creati una serie di algoritmi che consentono la progettazione di strutture ad alta efficienza, che minimizzano l’uso di materiale da costruzione tramite continue variazioni di dimensione, topologia e sezione.

La stampa 3D è oggi l’unica tecnica che consente di trasformare questa complessità in un reale sistema da costruzione.

Come dice Roberto Naboni in una nota, “Gli ultimi decenni hanno testimoniato una crescita esponenziale nella richiesta di materiali grezzi a causa della continua urbanizzazione e industrializzazione delle economie emergenti. Questa ricerca investiga modelli biologici e le opportunità offerte dalle nuove tecnologie di fabbricazione additiva per trovare una soluzione sostenibile all’uso dei materiali da costruzioni. Il nostro obiettivo è quello di esplorare un nuovo modello costruttivo: avanzato, efficiente e sostenibile“.

Guscio formato da 352 componenti

Il padiglione costruito è un guscio la cui forma risponde in modo efficiente e adattivo alle condizioni strutturali, composto da 352 componenti che formano una superficie totale di 36 metri quadri, creato grazie all’estrusione di 112 chilometri di filamento di bio-polimero ad alta resistenza, sviluppato ad hoc con il partner industriale FILOALFA per migliorare le capacità della tecnica FDM alle necessità del mondo delle costruzioni.

Le strategie innovative utilizzate per il design permettono una distribuzione efficiente del materiale alle diverse scale, garantendo la creazione di una struttura leggera e resistente con un rapporto peso su area che varia tra 6 e 10 kg/m2 – almeno dieci volte più leggero rispetto a tecniche costruttive convenzionali dalle prestazioni meccaniche comparabili. Il padiglione è una espressione di un sistema tettonico pensato e sviluppato con e per la stampa tridimensionale, dove il progetto coordina diverse logiche di efficientazione del materiale applicate ad alta risoluzione, con una precisione che raggiunge il decimo di millimetro.

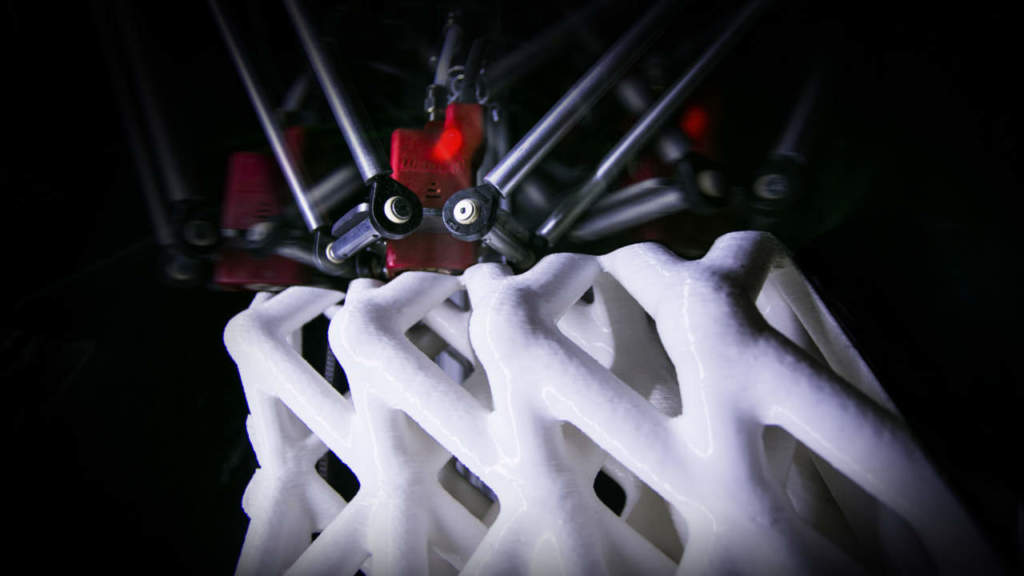

Bio polimero FILOALFA, stampante Wasp

Il processo di fabbricazione dei componenti costruttivi è stato basato sulle stampanti Delta WASP, che hanno formato una printing farm installata nei laboratori del Dipartimento ABC del Politecnico di Milano, dove hanno permesso processi produttivi paralleli per la durata complessiva di 4.352 ore di stampa.

L’uso dell’estrusore sperimentale Spitfire è stato introdotto per la prima volta nella fabbricazione di componenti strutturali, garantendo elevata resistenza e tempistiche ridotte di stampa.

La sinergia tra tecnologie di design, materiale e manifattura innovativa presenti in questo progetto hanno permesso lo sviluppo di una tecnica di costruzione innovativa basata su un processo di fabbricazione additiva che permette di costruire una forma architettonica concepita secondo logiche materiali che reagiscono in modo adattivo agli sforzi strutturali.