Mitsubishi Electric Corporation ha lanciato due modelli della stampante 3D in metallo a filo laser AZ600 che fonde un filo per saldatura con un fascio laser per creare strutture 3D di alta qualità.

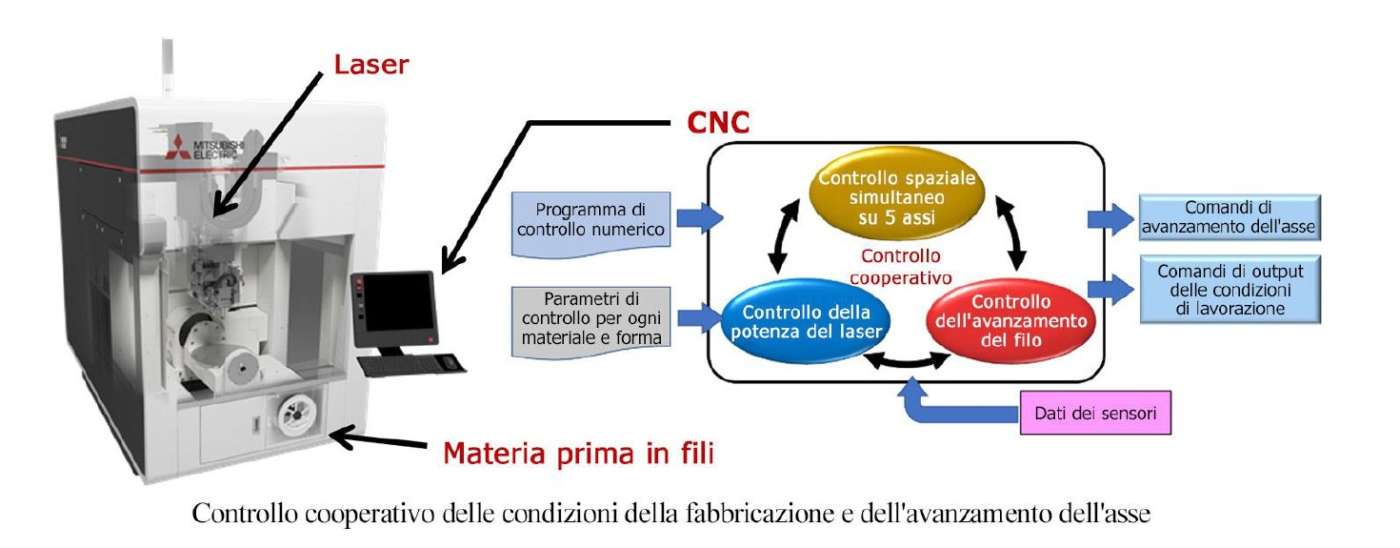

L’innovazione della tecnologia di produzione additiva digitale unita a un controllo spaziale simultaneo su 5 assi e al controllo coordinato delle condizioni di lavorazione – sottolinea Mitsubishi –, assicura una stampa 3D stabile e di alta qualità.

In più, contribuisce alla produzione in un’era decarbonizzata riducendo il consumo di energia. E consente di risparmiare risorse riducendo i tempi di lavorazione e utilizzando metodi di produzione estremamente efficienti come la formatura “near-net-shape“.

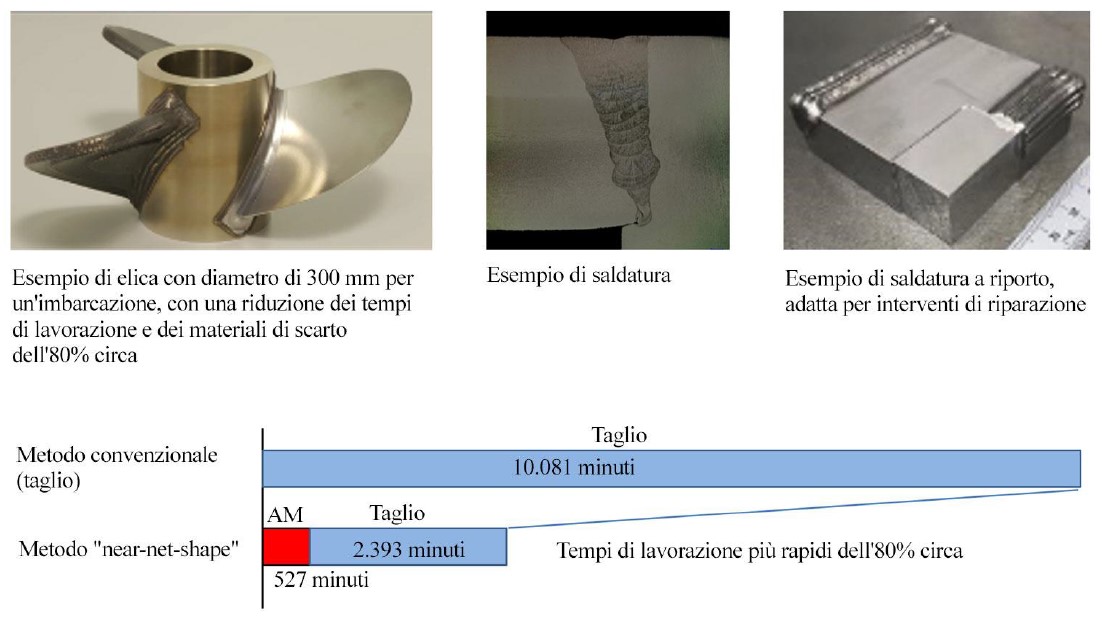

E supporta anche il riporto per la saldatura di riparazioni per la manutenzione di componenti specializzati per automobili, navi e aerei.

Inoltre, un nuovo servizio di stampa in appalto che utilizza queste stampanti favorirà l’adozione della produzione additiva offrendo consulenze sulla progettazione dei prodotti, prototipazione e consigli generali sull’applicazione della stampa 3D in metallo.

Negli ultimi anni – mette in evidenza Mitsubishi –, la necessità crescente di ridurre le emissioni di CO2 nel settore della lavorazione dei metalli ha accelerato la domanda di metodi di lavorazione più efficienti, in grado di ridurre il consumo energetico e conservare risorse naturali finite.

Si prevede in particolare una crescita della domanda di stampanti 3D in metallo, che creano oggetti a partire dai dati delle forme tridimensionali.

I vantaggi sono la riduzione significativa dei tempi e dei materiali di scarto del processo di produzione e il miglioramento della flessibilità di progettazione, facilitando l’integrazione di più parti e la riduzione del peso.

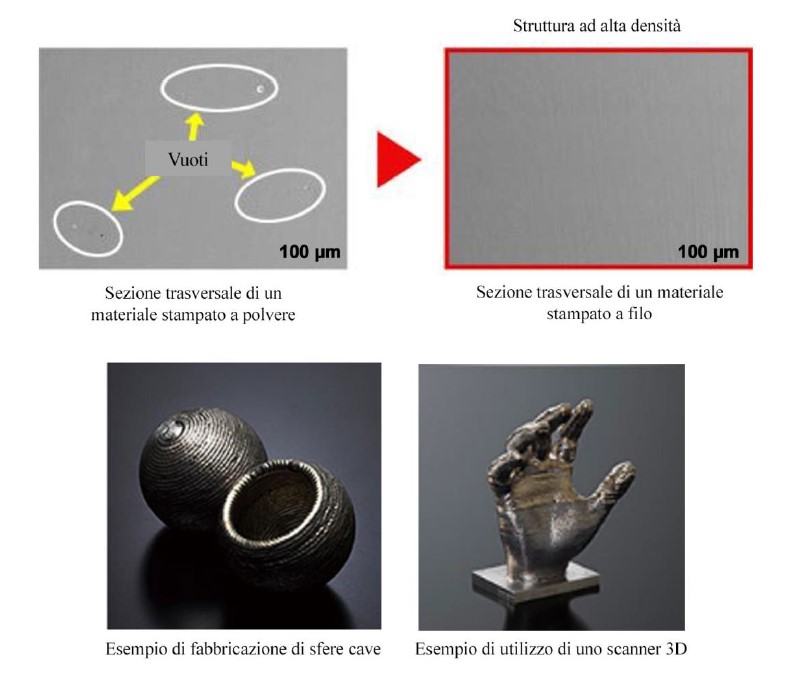

D’altro canto – aggiunge Mitsubishi –, le stampanti 3D in metallo che utilizzano materie prime in polvere presentano problemi di gestione dei materiali, lavorabilità e sicurezza, determinando la necessità di un nuovo processo di produzione additiva.

Per risolvere i problemi delle stampanti a polvere, Mitsubishi Electric ha lanciato AZ600, la prima stampante 3D in metallo a filo laser al mondo che combina il controllo spaziale simultaneo su 5 assi e una tecnologia di produzione additiva digitale che controlla in modo preciso e cooperativo le condizioni di lavorazione.

Questo prodotto – afferma l’azienda giapponese – realizza stampe 3D di alta qualità e precisione e viene incontro alle esigenze degli operatori del settore manifatturiero consci del proprio impatto ambientale, riducendo il consumo e lo spreco di energia.

Tecnologia innovativa della stampante 3D

Le stampanti 3D in metallo tradizionali – sottolinea Mitsubishi – utilizzano materie prime sotto forma di polvere o fili.

Le materie prime in polvere sono adatte alla creazione di strutture complesse ad alta precisione, ma comportano problemi di conservazione e costi dei materiali e di impatto ambientale.

Le materie prime in fili utilizzano tipicamente come fonte di calore una scarica ad arco, che comporta problemi di precisione dovuti all’elevata deformazione termica e all’impatto del calore sugli strati del materiale.

Il nuovo metodo con materia prima in fili di Mitsubishi Electric risolve questi problemi utilizzando un fascio laser per un controllo estremamente preciso della quantità di calore immessa in base allo stato della fabbricazione, combinando in tal modo la precisione dello stampaggio con i vantaggi della materia prima in fili.

L’uso esclusivo di un controller numerico computerizzato (CNC) per il controllo cooperativo delle condizioni di lavorazione, quali l’avanzamento del filo, la potenza del laser e l’avanzamento dell’ asse, rende ora possibile la produzione additiva di strutture tridimensionali di alta precisione e alta qualità.

Ottimizzando il controllo dei valori dei comandi dell’asse, della quantità di avanzamento del filo e dei valori dei comandi di potenza del laser in base ai dati sullo stato della fabbricazione forniti da sensori, si ottiene un processo di fabbricazione altamente stabile per una stampa 3D di alta qualità.

Inoltre – afferma Mitsubishi –, l’applicazione della tecnologia di stampa digitale per il controllo dell’intensità e della potenza del fascio laser e dell’avanzamento del filo con la tecnologia CAM (produzione assistita dal computer) dedicata per la generazione del percorso di stampa consente di ottimizzare le condizioni della fabbricazione in base a strutture tridimensionali specifiche, utilizzando formatura a punti o continua.

L’uso di materie prime in fili di qualità uniforme contribuisce a una formatura del metallo di alta qualità per creare strutture ad alta densità con pochi vuoti. Le strutture tridimensionali complesse, difficili da realizzare utilizzando una fonte di calore ad arco, possono essere formate in modo molto accurato utilizzando l’esclusiva tecnologia di controllo del calore ad alta precisione di Mitsubishi Electric.

È inoltre possibile creare sfere cave, che in linea di principio non possono essere create con le tecniche di taglio tradizionali.

Il metodo di formatura “near-net-shape“, in cui si crea in poco tempo una forma quasi finale che viene poi rifinita mediante taglio, può ridurre i tempi di lavorazione e i materiali di scarto rispetto ai metodi convenzionali che utilizzano il taglio per tutti i processi, dalla sgrossatura alla finitura.

Nella produzione di prova di un’elica marina con un diametro di 300 mm – mette in evidenza Mitsubishi –, il metodo “near-net-shape” ha ridotto i tempi di lavorazione e i materiali di scarto dell’80% circa rispetto ai metodi convenzionali che richiedono la molatura finale di tutto l’oggetto. Questo metodo può contribuire al risparmio di energia e di risorse.

Inoltre, la produzione additiva può essere utilizzata nel contesto della riparazione e della manutenzione di costosi componenti di consumo, in particolare quelli utilizzati in ambienti difficili, come pale di turbine o stampi, in quanto può prolungare la durata e ridurre i costi di esercizio associati a tali componenti.

L’utilizzo di una tecnologia avanzata di controllo spaziale simultaneo su 5 assi consente anche di realizzare mediante la stampa 3D in metallo processi tradizionalmente manuali molto specializzati per la saldatura a riporto e a cordone, che utilizzano materiali come TIG (Tungsten Inert Gas), migliorando la qualità della struttura prodotta, riducendo i tempi di fabbricazione e risparmiando manodopera.

Infine, la nuova stampante 3D in metallo a filo laser di Mitsubishi riduce l’impatto ambientale delle operazioni di produzione e supporta la sostenibilità prolungando la durata delle apparecchiature di produzione ed evitando gli sprechi in produzione.