Materialise sta realizzando quello che definisce il più grande progetto di stereolitografia di sempre: una ricostruzione a grandezza naturale, stampata in 3D di uno scheletro di mammut.

Le 320 ossa che compongono lo scheletro del mammut sono state scannerizzate e ricostruite digitalmente e saranno stampate, rifinite e dotate di un telaio personalizzato per sostenere lo scheletro.

Da ottobre in poi il mammut stampato in 3D sarà esposto nella città belga di Lier, il luogo in cui è stato trovato il mammut originale.

Dal 1869, infatti, il Mammoth of Lier è stato esposto al Royal Belgian Institute of Natural Sciences di Bruxelles.

Quasi 150 anni dopo torna alle sue radici, anche se in una forma significativamente più moderna. L’intero scheletro sarà stampato in 3D dall’azienda belga, in stretta collaborazione con il museo di Bruxelles, e montato su una struttura interna quasi invisibile.

La ricostruzione del mammut ha rappresentato una sfida significativa per gli ingegneri di Materialise.

Ognuna delle 320 ossa del mammut è stata scansionata nel museo di Bruxelles e in seguito lo scheletro è stato ricostruito digitalmente in collaborazione con il paleontologo locale per ottenere il massimo grado di accuratezza anatomica.

Ogni scansione doveva anche essere preparata per la stampante 3D con il software Materialize Magics, poiché una scansione produce semplicemente un’immagine 3D in luogo di una forma 3D strutturalmente sana adatta alla stampa 3D.

Invece di utilizzare il sistema di montaggio esterno originale del XIX secolo, verrà creata una struttura di montaggio interna più sofisticata in carbonio e integrata all’interno delle ossa di plastica, il che significa che nella fase digitale, gli ingegneri di Materialise hanno già dovuto pensare a come montare la struttura all’interno le ossa, integrando i fori di entrata e di uscita nelle ossa per i tubi di carbonio.

Per la struttura modulare in carbonio Materialise ha attinto all’esperienza della sua filiale RapidFit, specializzata nel settore degli strumenti automobilistici.

Il risultato è una struttura robusta e leggera che pesa solo 300 kg in totale.

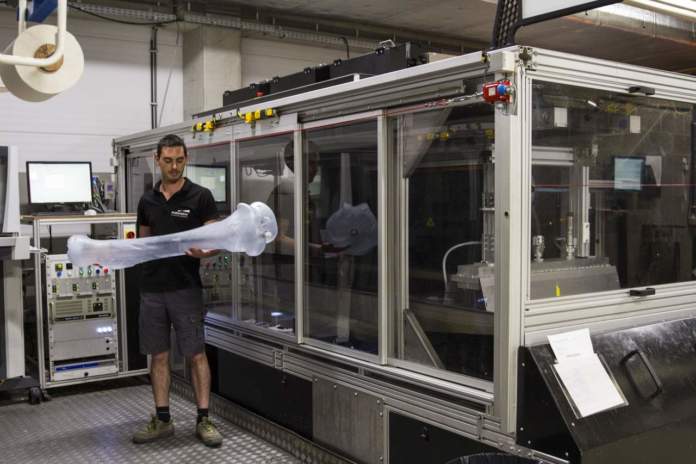

Le ossa verranno stampate su nove stampanti stereolitografiche Mammoth di Materialise, che sono state appositamente progettate dalla società per realizzare progetti che richiedono capacità di stampa extra-large (con un letto di stampa di 220x70x80).

Materialise utilizzerà la sua dorsale completa di servizi di stampa 3D, iniziando dall’ottimizzazione delle scansioni per le stampanti, progettando la struttura di montaggio all’interno delle ossa e stampando il mastodontico sulla tecnologia di stampa 3D più idonea da l’ampia struttura di stampa dell’azienda.

Applicando 1/10 di millimetro di resina alla volta, servirà più di un mese per stampare il mammut, che poi dovrà essere finito e dipinto con una combinazione di diverse pitture, trame e laccature in modo che le ossa possano adattarsi allo scheletro originale esattamente come possibile.

Per Gertjan Brienen, Project Manager di Materialise “La portata del progetto è impegnativa, in particolare perché abbiamo dovuto riunire diversi esperti, inclusi ingegneri, paleontologi e specialisti di finitura, e allineare la nostra visione del modello finito, rispettando tutte le scadenze ravvicinate. Lo scheletro originale presenta alcune imprecisioni che riflettono la conoscenza al momento del montaggio originale di 150 anni fa. Un esempio è la lunghezza della sua coda, che ora sappiamo essere più breve di quanto inizialmente pensato. Allo scheletro di mammut originale mancano anche alcune ossa, inclusa la zanna sinistra. Abbiamo ricreato la zanna in Materialize 3-matic per ottenere una replica più precisa della zanna di legno usata per completare lo scheletro originale. Anche la mascella superiore rotta è stata ripristinata con precisione rispecchiando una parte della struttura ossea originale. Ciò significa che il mammut stampato in 3D sarà più preciso dal punto di vista scientifico dell’originale“.

Per questo progetto Materialise ha lavorato a stretto contatto con il paleontologo residente del Royal Belgian Institute of Natural Sciences, Dr. Mietje Germonpré.