Al Formnext 2018 di Francoforte Materialise porta le proprie innovazioni software per aiutare le aziende a utilizzare le risorse in modo più efficiente e ridurre i costi: con l’introduzione di Magics 23, la società belga offre una generazione di supporto automatica migliorata e funzionalità di simulazione integrate per la stampa 3D in metallo. Inoltre Materialise annuncia un’estensione del proprio portafoglio di servizi di stampa 3D con nuovi materiali che supportano prototipi di alta qualità e accelerano l’adozione della produzione additiva nei settori automobilistico, aerospaziale e dei consumer goods.

Materialise Magics 23, potenza e integrazione

Materialise introduce in Magics 23 innovazioni per aumentare la produttività e l’efficienza. Con maggiore controllo e funzionalità integrate gli utenti possono elaborare più velocemente set di dati di grandi dimensioni, dedicare meno tempo alla preparazione dei dati e avere un consumo ridotto di polvere. Gli utenti possono facilmente creare strutture a nido d’ape autoportanti, visualizzare in anteprima e analizzare la struttura e ottenere il pieno controllo sul suo orientamento sulla piattaforma di costruzione. La qualità delle parti viene migliorata usando i raccordi, che possono essere generati su un unico lato.

Magics 23 introduce Data Matrix Label, un’avanzata funzione di etichettatura che converte i dati alfanumerici da etichette stampate in 3D in un codice che può essere applicato a singole parti. Questi smart tag sono più piccoli e possono essere letti dagli scanner a matrice di dati convenzionali. I tag leggibili dalla macchina riducono gli errori umani e automatizzano ulteriormente il processo di post-produzione, che supporta la personalizzazione di massa.

Il modulo di simulazione riduce il numero di errori nelle build con metalli, mostrando i potenziali errori di compilazione prima che si verifichino, senza che gli utenti passino a un’applicazione specializzata separata. Gli utenti di altre tecnologie di stampa 3D possono contare sul migliorato taglio del giunto per assemblare facilmente parti tagliate e generare supporto e-Stage in modalità SG.

Materialise offre una gamma di soluzioni software per aziende con esigenze di stampa 3D variabili: una versione di Essentials per gli utenti entry-level; una versione di esperti per dati avanzati e preparazione di build; e un’offerta aziendale per aiutare i centri stampa industriali a gestire l’intero processo di stampa 3D.

Magics, la simulazione al livello della produzione

Il modulo Materialise Magics Simulation punta a rendere la simulazione facile da gestire e accessibile a un pubblico più ampio. Il modulo si concentra sull’ottimizzazione del processo di produzione senza la necessità di conoscenze specialistiche. In combinazione con Magics 23, offre funzionalità di simulazione di alto livello per la stampa 3D alla produzione.

Gli utenti possono applicare i risultati della simulazione direttamente agli strumenti di generazione e orientamento del supporto nel loro ambiente Magics. Supporta ripetizioni veloci su una workstation standard senza necessità di potenza di elaborazione high-end e può anche essere utilizzato in combinazione con altre soluzioni di ingegneria assistita da computer (CAE) per la produzione di metalli altamente certificati. Il modulo include anche una funzione di calibrazione integrata che guida gli utenti alle corrette impostazioni di simulazione per la loro macchina di metallo.

Strutture di supporto per il metallo

La progettazione manuale delle strutture di supporto per le parti metalliche richiede conoscenze specialistiche, richiede tempo e comporta il rischio di un uso eccessivo di materiale costoso.

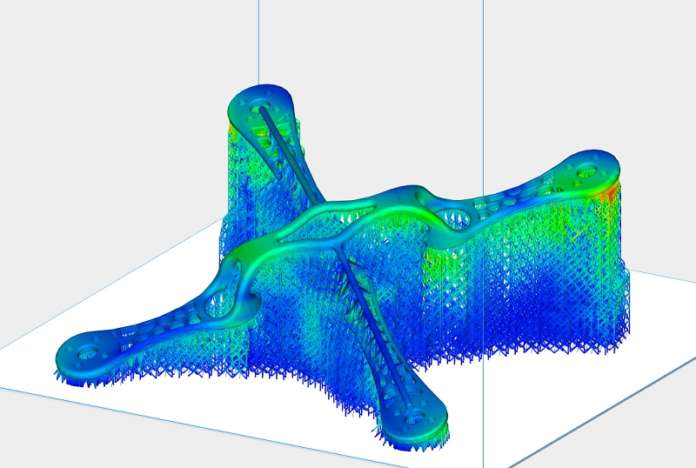

Allo scopo, con Magics 23 Materialise introduce la generazione di supporto automatica migliorata per la stampa 3D in metallo. Gli utenti possono generare automaticamente il supporto e-Stage basato sul profilo definito, modificare, spostare o eliminare punti e ricevere un feedback immediato sui volumi di supporto.

Secondo Materialise, generando automaticamente i supporti gli utenti possono ridurre i tempi di preparazione dei dati del 90%, ridurre il tempo di rimozione del supporto del 50% e ottenere un recupero della polvere di quasi il 100%, rispetto alla generazione del supporto manuale. Il processo automatizzato limita anche il rischio di errori umani e relativi crash di build. Ciò è particolarmente rilevante per la stampa 3D di metalli e la produzione di componenti metallici personalizzabili di alto valore con geometrie complesse.

A Formnext 2018 Materialise estende la propria offerta di servizi di stampa 3D con l’introduzione di tre nuovi materiali: il polipropilene (PP), uno dei materiali plastici di produzione più comunemente utilizzati; Taurus, materiale stereolitografico finalizzato alla prototipazione automobilistica; e Inconel (IN718), una lega metallica utilizzata nell’industria aerospaziale e automobilistica sia per la prototipazione che per la produzione di parti terminali.