Il manifatturiero è arrivato a un punto di svolta e, come per le altre attività, è in piena fase di trasformazione digitale. L’ambito dell’Ot (Operational technologies) storicamente è sempre stato nettamente separato da quello It (Information technologies), ma recentemente questi due mondi stanno convergendo. Un viaggio che è iniziato con i primi esperimenti di industria 4.0 e che ora sta giungendo a piena maturazione. Le aziende più propense all’innovazione lo hanno capito da tempo, e da anni investono in questa direzione. Altre, più restie, hanno iniziato il loro processo di trasformazione quando la crisi dovuta alla pandemia ha palesato a tutti la necessità di una maggiore digitalizzazione del mondo OT.

I vantaggi sono numerosi: la possibilità di controllare i macchinari da remoto permette di risparmiare tempo e denaro, per esempio. Poter acquisire dati telemetrici precisi sul funzionamento delle macchine e delle linee produttive, invece, consente di individuare le aree dove è possibile portare maggiore efficienza, ottimizzando così la produzione, riducendo anche i consumi energetici e, di conseguenza, le emissioni di CO2. Ma c’è anche un altro tema di estrema rilevanza, quello della manutenzione predittiva. Facendo leva su dispositivi IoT, dati e algoritmi di intelligenza artificiale e machine learning è possibile controllare in tempo reale i parametri chiave di ogni macchinario così da poter individuare anomalie ancora prima che queste portino a generare dei problemi, così da intervenire tempestivamente. Così facendo, si possono ridurre significativamente i tempi di fermo macchina imprevisti, incrementando di conseguenza la produttività.

IoT e Ia per prevedere il futuro: la manutenzione predittiva

Gli sviluppi dell’intelligenza artificiale e la disponibilità di sensori e dispositivi IoT a basso costo hanno permesso di rendere “intelligenti” e connessi anche i macchinari industriali. Facendo leva sui dati telemetrici acquisiti dai sensori è possibile avere un quadro completo del funzionamento del macchinario in tempo reale. Applicando l’Ia a queste informazioni, è poi possibile individuare problematiche al macchinario ancora prima che queste si presentino. Come? Confrontando i dati storici con quelli acquisiti in tempo reale, e valutando quando si discostano dalla norma. Temperature più elevate del previsto, vibrazioni anomale, parametri fuori standard sono tutti indicatori di potenziali problemi. Individuandoli per tempo, si possono programmare gli interventi di manutenzione prima che si raggiunga una soglia critica e il macchinario smetta di funzionare.

Una piattaforma di manutenzione predittiva, insomma, è composta da tre elementi:

- i sensori, che posso essere dispositivi IoT, videocamere a infrarossi, rilevatori di temperatura;

- un server edge, che elabora le informazioni dei sensori in tempo reale;

- una soluzione in cloud oppure on-premise, che si occupi di archiviare i dati storici per elaborazioni più complesse.

Manutenzione predittiva: un mercato che varrà 18 miliardi

Secondo Research and Markets, il mercato della manutenzione predittiva valeva 4 miliardi di dollari nel 2022, ma è destinato a superare i 18 miliardi entro il 2027. Fra i principali attori, Microsoft, Ibm, Oracle, Schneider Electric, Aws, Sas, Altair, Ptc, Rapidminer. Secondo gli analisti sarà il Nord America l’area geografica che vedrà la maggior diffusione di queste soluzioni, ma anche l’Europa giocherà un ruolo chiave. Sia per la forte vocazione al manifatturiero del Vecchio Continente, sia per l’impegno europeo verso la decarbonizzazione, che spingerà le aziende operanti in UE a investire in soluzioni per incrementare il più possibile l’efficienza riducendo allo stesso tempo al minimo le emissioni di CO2.

Abbiamo deciso di elencare alcune delle soluzioni che, a nostro giudizio, meritano un approfondimento. Una lista che non pretende di essere esaustiva, né di rappresentare le migliori in assoluto. La scelta di una piattaforma per abilitare la manutenzione predittiva, infatti, non è da effettuare solamente sulla base delle caratteristiche tecniche delle soluzioni ed è sempre fondamentale valutare aspetti come la capacità di integrarsi coi propri sistemi IT e OT, la complessità di gestione, i tempi di implementazione e, inevitabilmente, i costi.

Schneider Electric EcoStruxure: manutenzione basata su condizione e manutenzione predittiva delle apparecchiature di distribuzione elettrica

Schneider Electric è stata fra prime grandi aziende a fornire soluzioni per la manutenzione predittiva tramite la sua piattaforma EcoStruxure. Si tratta di una piattaforma di integrazione dedicata alla gestione delle apparecchiature di distribuzione elettrica, che viene gestita direttamente da Schneider, che offre una serie di piani personalizzabili sulle esigenze delle imprese.

Il vantaggio di questo approccio è che non obbliga le aziende clienti a dotarsi delle competenze necessarie: tutto verrà delegato, permettendo così di spostare le voci di spesa dal Capex all’Opex. Schneider si occuperà di installare, configurare e mantenere la piattaforma IIoT. L’idea è semplice: aiutare i clienti a convertire i loro piani di manutenzione tradizionali, passando a una manutenzione basata su condizioni (Condition-based maintenance – Cbm) o a una più evoluta manutenzione predittiva. Nella visione di Schneider, la Cbm è abilitata dall’esecuzione di una serie di attività predefinite (istruzioni di lavoro) quali ispezioni visive, controlli funzionali (elettrici, meccanici, elettronici). A queste si aggiungono interventi sui meccanismi con sostituzione proattiva delle parti, per ridurre al minimo il deterioramento dei componenti e prolungare la vita delle apparecchiature. Tramite la Cbm viene eseguito un monitoraggio continuo tramite connettività online.

La diagnosi è basata sull’analisi dei dati da remoto attraverso algoritmi che emulano il comportamento dell’apparecchiatura. Lo scopo è quello di ottenere una segnalazione precoce (allarme) dei sintomi di guasto, senza però avere una precisa individuazione dei componenti difettosi. Il monitoraggio sul campo e quello continuo sono complementari. Quando viene rilevato un malfunzionamento e sul posto non sono disponibili i componenti per effettuare una correzione immediata, la manutenzione sul campo basata sulle condizioni programma un intervento correttivo immediato o differito, in funzione della gravità del guasto e della criticità dell’apparecchiatura.

Da questo modello è facile passare a un vero e proprio approccio di manutenzione predittiva che fa leva sul concetto di Jit, Just in time. Un approccio che consente di ottimizzare, ma non eliminare, i regolari interventi di manutenzione sul campo che richiedono di limitare quanto più possibile i fermi di produzione con il principio Just-If-Needed (JIN), prevedendo e agendo quando l’apparecchiatura sta per guastarsi. Al contrario della Cbm, però, sono necessari maggiori investimenti in hardware. Nello specifico, moduli di comunicazione, sensori e unità di controllo di fascia alta che forniscono connettività e generano dati. Dati che poi sono passati ai server di edge computing per l’elaborazione e infine sul cloud per un’analisi avanzata.

Maximo: la manutenzione predittiva secondo Ibm

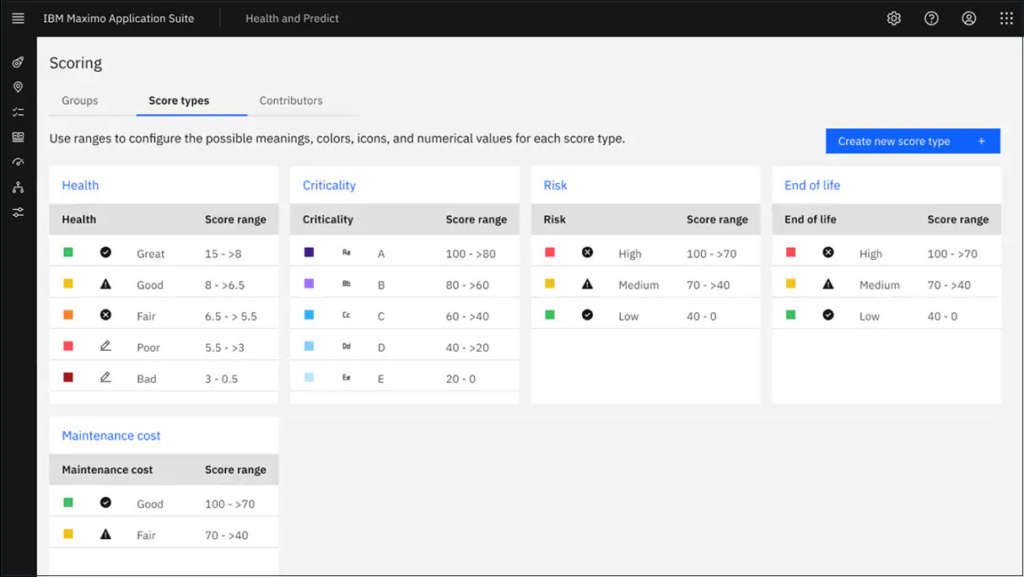

Maximo è la piattaforma di Ibm per abilitare la manutenzione predittiva. È composta da differenti moduli. Il più importante è Maximo Predict, che si occupa di correlare le informazioni provenienti da differenti sensori (IoT, Ot, piattaforme di Enterprise Asset Management) e li analizza tramite gli algoritmi di Watson Machine Learning. Maximo offre template predefiniti, sviluppati da Ibm stessa, e immediatamente utilizzabili, ma è possibile crearne di nuovi, più adatti a specifici casi d’uso, tramite Ibm Watson Studio.

Per potenziare ulteriormente le operazioni, Maximo Predict si integra con Maximo Monitor, che si occupa di collezionare e analizzare i dati acquisiti utilizzati dai modelli predittivi. L’integrazione con Maximo Visual Inspection permette di automatizzare le operazioni di ispezione visuale tramite la computer vision, riducendo notevolmente la necessità di verifiche effettuate da operatori umani. Maximo Health, infine, è pensato per la Cbm: combina i dati dei sensori IoT installati sul macchinario con ulteriori informazioni, incluse quelle metereologiche, per valutare lo stato di salute dei macchinari e inviare avvisi quando vengono individuati parametri fuori dalla norma.

La visione di Oracle

La soluzione proposta da Oracle, Oracle Maintenance Cloud, è interamente basata sul cloud del colosso americano. Si tratta di una piattaforma che gioca le sue carte sulla semplicità dell’interfaccia e sulla collaborazione fra i vari team: permette non solo di individuare in anticipo le anomalie, ma di coordinare insieme ai gruppi di lavoro tutti gli step necessari per gli interventi di manutenzione, programmati o meno, così da migliorare l’efficienza di queste operazioni.

Semplifica la collaborazione anche con i fornitori di terze parti ed include strumenti per analizzare e valutare approfonditamente i costi di manutenzione, permettendo di avere un quadro completo sulle varie voci di spesa, così da avere più dati per comprendere quando è conveniente riparare un macchinario e quando invece è più opportuno valutare una sostituzione.

Siemens: una soluzione modulare per differenti industrie

I servizi di manutenzione predittiva proposti da Siemens fanno leva sulla piattaforma Mindsphere e si basano su tre moduli chiave:

- Assessment, per valutare in tempo reale lo stato di un macchinario;

- Connectivity, un framework per gestire i differenti componenti necessari all’acquisizione e analisi dei dati;

- Analytics, per offrire al cliente una valutazione sullo stato dei suoi asset e sulle operazioni da eseguire per mantenere un’elevata efficienza produttiva.

La soluzione di Siemens non è unica, ma si declina su quattro differenti settori: automotive, foundry, drive system e depaneling machine. Si tratta di una piattaforma che viene gestita dagli esperti di Siemens, che prima ancora di procedere con l’implementazione si recano negli impianti produttivi dei clienti per raccogliere le informazioni necessarie alla messa in opera. Successivamente, viene elaborato un report sulle azioni che si consiglia di intraprendere a seconda delle esigenze del cliente stesso. L’intelligenza artificiale svolge un ruolo chiave nell’analisi delle informazioni, che però sono sempre riviste e integrante da tecnici esperti. Un esempio pratico dei suoi vantaggi arriva da Hayaz, multinazionale turca che produce fazzoletti di carta. L’adozione della piattaforma di Siemens ha consentito di incrementare del 10% la disponibilità dei macchinari già nel primo anno di adozione. Siemens, tra l’altro, non si occupa solo di fornire la piattaforma, ma anche dei dispositivi per l’acquisizione dei dati, come Simotics Connect 400.

Un device compatto progettato per connettere i motori a basso voltaggio di Siemens al cloud, sul quale verranno inviati i parametri chiave del funzionamento del motore stesso: velocità di rotazione, temperatura, vibrazioni. Siplus Cms1200, invece, acquisisce e trasferisce sul cloud i dati dei drive train. A coordinare il tutto i gateway Simatic IoT, che si occupano di ricevere le informazioni dai sensori IoT, installabili anche su macchinari con parecchi anni di età, e trasferire all’edge o al cloud.

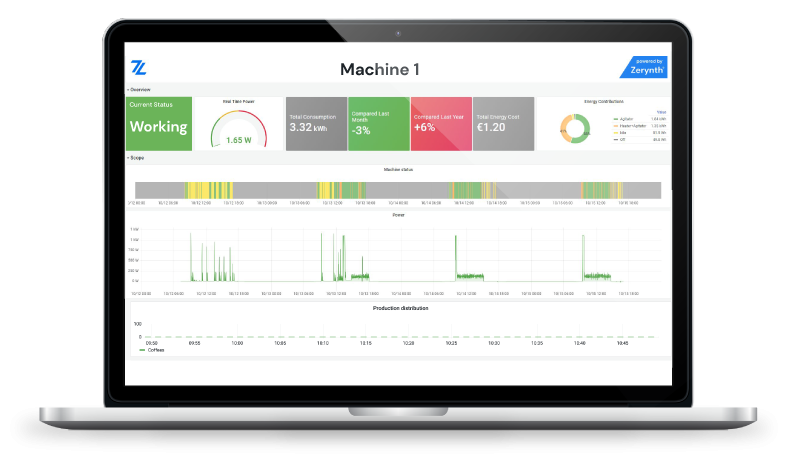

Zerynth: Industria 4.0 in meno di un’ora

Oltre ai colossi, ci sono anche realtà di dimensioni più contenute che offrono soluzioni per la manutenzione predittiva. Come Zerynth, spin-off dell’Università di Pisa, che ha creato la Zerynth IoT Platform. Il punto di forza di questa soluzione è che include tutto il necessario (sensori IoT, gateway, piattaforma cloud, applicazioni IIoT) per connettere velocemente qualsiasi tipo di macchinario industriale, in ottica Industria 4.0. Velocemente quanto? Secondo l’azienda bastano pochi clic e meno di un’ora!

I risultati? L’azienda specifica che è possibile abbattere del 70% i tempi di fermo macchina, sino al 30% i costi associati alla manutenzione. Dato molto importante: permette di abbattere fino al 40% i consumi energetici, con impatto diretto anche sulle emissioni di CO2, che caleranno di conseguenza.