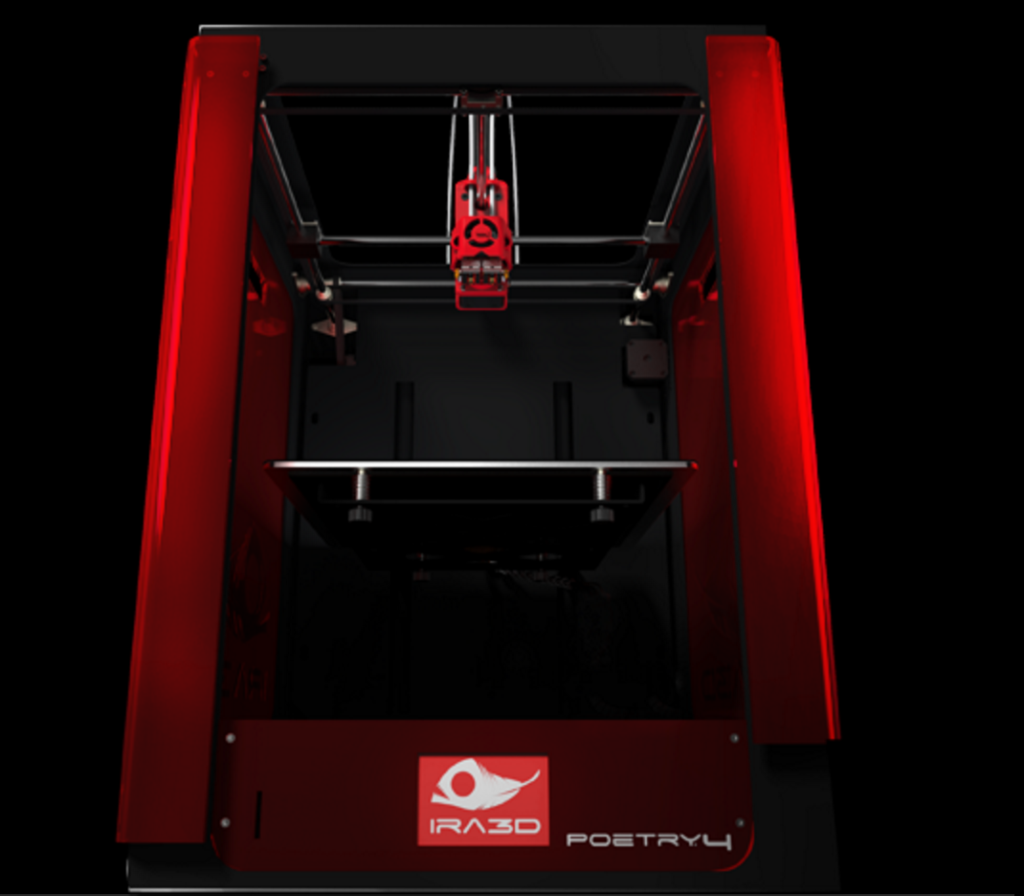

Con la nuova stampante Poetry 4 Ira3D intende proporre uno strumento che sappia inserirsi in un sistema di produzione efficace e affidabile.

La casa novarese intende rivolgersi alle imprese di manifattura e esign, ma anche a quelle di architettura, edilizia, difesa, biomedicale.

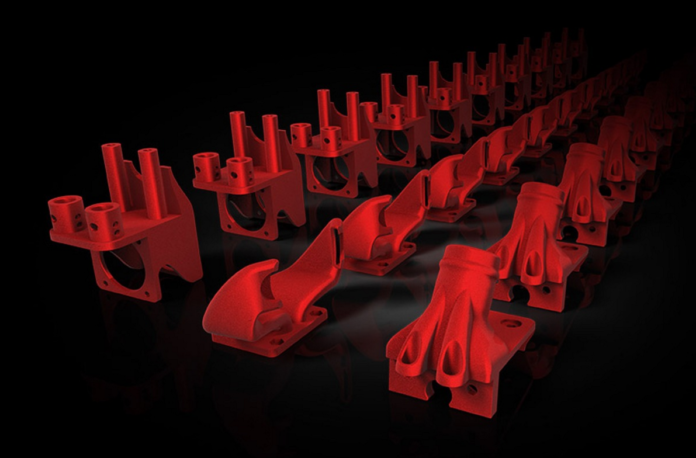

La nuova stampante di Ira3D è pensata non solo per prototipare, ma anche per la produzione di oggetti finiti o la realizzazione di piccole/medie produzioni in serie.

Prova ne è che i rivestimenti della nuova testina di stampa di Poetry4, i porta bobine, cosi come il nuovo convogliatore d’aria sono realizzati in serie con la stampa 3D.

Stabilità per la produzione

La maggior affidabilità dello sviluppo di stampa e del sistema Turbo Speed, di cui tutte le stampanti Poetry4 sono dotate, consente un processo produttivo stabile, in grado di coniugare le esigenze qualitative e le esigenze della produzione seriale in stampa 3D dell’oggetto.

Per Ira3D la produzione prevede un percorso di progettazione del file 3D e del job di stampa accurato, con la definizione della produttività del ciclo di lavoro (studio del posizionamento e ottimizzazione del numero di pezzi); la definizione dello slicing per la corretta definizione degli strati costruttivi, così da ottenere la migliore resa agli sforzi e alle sollecitazioni, minimizzando gli stress indotti dal processo; l’analisi dei materiali e la creazione dei supporti finalizzati alla realizzazione qualitativa dell’oggetto (geometria e forme) tenendo presente le successive fasi di rimozione e le caratteristiche del materiale e le fasi di post-processo e finitura.

In questo contesto il nuovo piatto riscaldato e con sistema Easy Build, non necessita di lacche, spray e colle, rendendo il processo di stampa più semplice e affidabile. Con Easy Build, la migliore gestione del calore garantisce aderenza delle stampe al piatto e riduce la deformazione degli oggetti, dovuta a distaccamento.

La nuova testina di stampa Snap, è equipaggiata con doppio estrusore e un solo radiatore: una maggiore costanza nella gestione della temperatura degli ugelli, garantisce stabilità e smorza le vibrazioni, rilasciando materiale con uno spessore per strato fino a 15 micrometri. La ventilazione, meglio direzionata sull’area di estrusione, permette risultati più precisi e sottosquadra più dettagliati.

Il sistema di estrusione Self Grip applica automaticamente la pressione ideale al filamento caricato, impedendo che questo si rovini o consumi durante la stampa e utilizzando la taratura corretta per la tipologia di materiale in uso. Non richiede calibrazione.