Per Fréderic Abitan, sales director sud Europa di Autodesk, il manufacturing di domani poggia su tre pilastri: ricerca di produttività, innovazione dal ciclo più corto (condizione necessaria ma non sufficiente), design di un nuovo processo.

Con uno slogan, la società chiama questo insieme di fattori, “The future of making things“. Se ne è parlato a Milano, nel corso di un evento dedicato.

Cambia il significato di produzione, perché le aziende ora lavorano come gruppo. Cambia la domanda degli utenti, che vogliono sapere cosa c’è dentro il prodotto, se è fatto in Cina. E il consumatore influenza anche il modo in cui il prodotto stesso viene concepito.

Elencando i cinque step tradizionali della vita di un prodotto (concept, design, produzione, vendita, vita del prodotto e ritiro) Abitan li converte in quelli della proposta The future ok making things, intesa come una product innovation platform: concept personalizzabile, design collaborativo, produzione flessibile (advanced Manufacturing), vendita con customer experience, connected service per la vita del prodotto, product as a service.

Ci pensa Massimiliano Moruzzi, senior principal research scientist, geniale nostro connazionale che lavora nell’ufficio del CTO di Autodesk al Pier 9, in California, a fare gli esempi. Efficace, tranchant.

Design generativo nel futuro

«Manca poco al momento in cui – ha esordito – nessuno vorrà disegnare più le curve spline. E in effetti ci abbiamo perso troppo tempo». Oggi gli oggetti, ha sottolineato, nascono con le stampanti 3D che posizionano il materiale dove serve, non altrove.

E con il Project Dreamcatcher, il futuro è nel design generativo, che, ha spiegato Moruzzi, significa porre chiaramente il problema che si vuole risolvere e farlo. Cioè: define, generate, explore, fabricate.

Tutto in natura, nei materiali, è un processo generativo.

E l’additive manufacturing aiuta a creare le nuove forme, cose che con la sottrattiva non si riuscirebbe a fare.

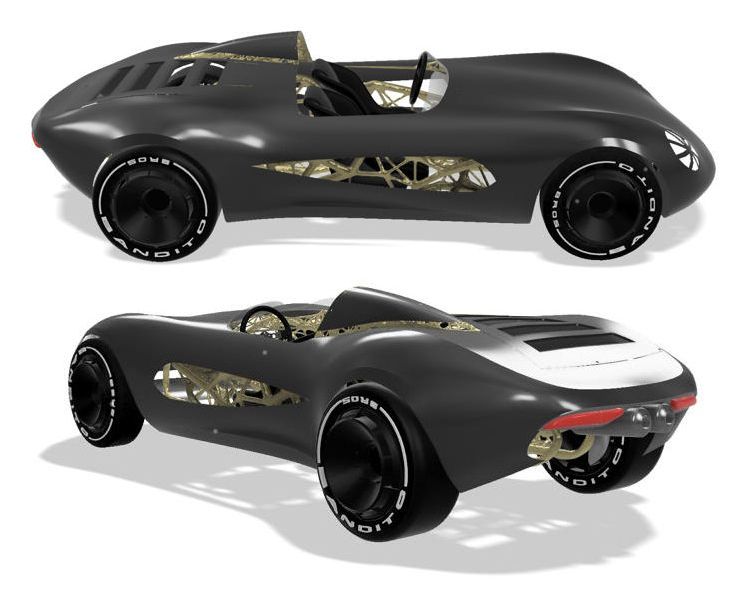

A esempio Moruzzi ha citato la macchina creata da Autodesk, con quelli di Hot Wheels, fatta con realtà aumentata e con sensori ovunque. «Importante per capire quanto il design potesse abilitare l’ergonomia. I sensori hanno passato i dati in tempo reale a Dreamcatcher, come avviene in natura. Che, per evolversi, non lavora sui dati legacy, ma su quelli in tempo reale».

Verso il generative manufacturing

Per Moruzzi, quindi, si apre uno spazio per il generative manufacturing, che sarà fatto da design e additive manufacturing con materiali avanzati.

Con vari distinguo: «Il vecchio layer by layer non va più bene: richiede troppi supporti. Se additive manufacturing significa fare un semplice passaggio da una macchina utensile a un’altra, allora abbiamo perso. Invece si deve puntare a fare processi free form».

Vale anche per i materiali: in fibra di carbonio si riesce a creare materiali vivi, che comunicano; fibre di rame, ottiche e tessili, creano strutture multifunzionali. Ancora: metalli conduttivi in nanoparticelle creano pattern free form. Strutture che si auto generano.

I materiali smart sono la nuova generazione dell’Internet of Things. Si deve parlare, allora, di connessione neuronica, con variazione del campo elettrico. I campi di applicazione sono industriale e biomedicale.