Il ciclo completo di Skorpion Engineering nella stampa 3D – Siamo andati a vedere come i progetti diventano prototipi e pre-serie con finiture di alta qualità.

Il comparto della stampa 3D procede con sempre maggior decisione su binari paralleli e con treni che si muovono molto velocemente anche se molto diversi tra di loro. Su un binario ci sono i maker, gli appassionati e gli artigiani che nella stampa 3D hanno scoperto sia un hobby divertente sia una possibilità concreta di business. Stampano oggetti per il piacere di farlo, ma nello stesso tempo cercano e spesso trovano una collocazione imprenditoriale che può spaziare dall’apertura di un centro stampa 3D cittadino alla realizzazione di piccoli pezzi su commessa, che possono essere un oggetto di design o un accessorio di abbigliamento. Geniali e tecnicamente preparatissimi, spesso. A volte anche buoni imprenditori. È in questo comparto che c’è il maggior fermento, grazie anche alla diffusione a livello di massa del vago termine “Stampa 3D” e dalla scadenza di alcuni brevetti che ha aumentato la diffusione di stampanti di fascia bassa a un prezzo veramente competitivo, molte delle quali costruite anche da startup italiane.

Il mondo della prototipazione rapida

C’è poi il secondo binario, sul quale corrono da molto più tempo gli studi e i service specializzati in prototipazione rapida e produzione rapida, realtà in genere molto strutturate che spesso hanno al loro interno tutte le competenze necessarie per trasformare un’idea in un prodotto finito: progettazione, modellazione, stampa additiva e postproduzione (le finiture). È un comparto molto più maturo di quello dei maker, ma che ha ancora molti margini di crescita che vanno di pari passo con il perfezionarsi delle tecnologie di stampa 3D “industriali”, come per esempio la stereolitografia o la sinterizzazione. A questa categoria appartiene Skorpion Engineering, azienda fondata nel 2004 e parte di un network di centri produttivi dislocati in tutto il mondo in modo da dare un servizio completo sia quando si tratta di progettare e costruire un cestino per la frutta sia un portafusibili su misura per compensare un problema di progettazione in un’auto di lusso. Skorpion Engineering – che nel settembre dello scorso anno, ha ottenuto la certificazione con il sistema di qualità UNI EN ISO 9001:2008 per la progettazione e fabbricazione di prototipi in metallo, silicone e resine con finiture superficiali mediante design, co-design, scansione 3D e reverse engineering – padroneggia tecnologie che spaziano dalla FDM alla sinterizzazione laser selettiva (SLS), dalla stereolitografia (SLA) alla PolyJet delle stampanti Objet di Stratasys per produrre prototipi e pre-serie per numerosi settori: aeronautica, automotive, casalinghi, gioielleria e così via.

Dalla progettazione alle finiture

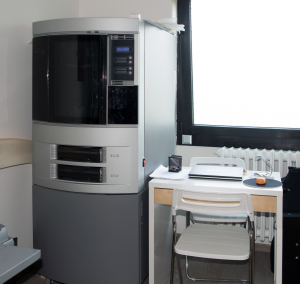

Uno dei suoi punti di forza, come si può vedere dalle immagini che pubblichiamo in queste pagine (il servizio completo è invece disponibile sul nostro account di Flickr a questo indirizzo) che abbiamo scattato nella sede milanese di Skorpion Engineering, è che al suo interno vengono effettuate tutte le fasi della progettazione di un prototipo, dalla progettazione sino alla stampa e alle successive finiture superficiali che spaziano dalla metalizzazione alla cromatura, fino ad arrivare al rivestimento in “legno 3D”. Nelle foto potete vedere il reparto di progettazione con le attrezzature per le scansioni 3D, un reparto per completare all’occorrenza i prototipi con parti elettromeccaniche (led, interruttori e così via) e macchine da stampa come la Dimension Elite di Stratasys che sfrutta la tecnologia FDM (Fused Desposition Modeling) e la Objet350 Connex di Stratasys per la stampa di prototipi multi-materiale. Numerose anche le dotazioni per la finitura dei prototipi, tra le quali un sistema di taglio laser Ruijie, un sistema di pulitura dei pezzi Krumm Tek, una fresa a controllo numerico della Charlyrobot e vari sistemi per la verniciatura e i vari trattamenti superficiali dei prototipi.

In Austria per la stereolitografia “gigante”

Tutto questo per la produzione di pezzi di piccole e medie dimensioni. Quando si tratta invece di realizzare prototipi di grandi dimensioni entra in gioco una macchina per stereolitografia che riesce a produrre pezzi monolitici sino a 2000 x 1000 x 1000 millimetri, con il grande vantaggio di evitare assemblaggio e incollaggio di più pezzi per la realizzazione di particolari di grandi dimensioni. I materiali impiegabili sono differenti, ma il più interessante è il New White, un simil ABS che consente di ottenere prototipi più robusti rispetto alle stereolitografie standard. Questa macchina, che non abbiamo potuto fotografare perché si trova nella sede austriaca dell’azienda, è stata sviluppata da Skorpion appositamente per prototipi di grandi dimensioni, come plance e paraurti. Ecco il video che Skorpion ha pubblicato su Youtube per far vedere come opera esattamente questa macchina e che genere di prodotti riesce a fare:

I prodotti

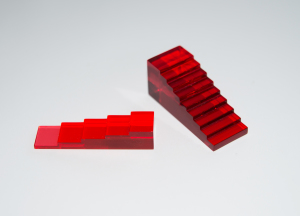

Diamo infine un’occhiata ad alcuni dei prodotti che abbiamo fotografato all’interno della sede milanese di Skorpion. Purtroppo molti altri non abbiamo potuto riprenderli perché prototipi non ancora sfociati in produzioni di serie. Le foto pubblicate in questo articolo possono essere usate liberamente, purché nei siti web venga riportato il seguente credit: © Moreno Soppelsa | 3D Printing Magazine, con link al nostro sito. Nelle pubblicazioni cartacee deve essere inserito il seguente credit: © Moreno Soppelsa | www.3dprintingcreative.it.

Eccone di seguito le caratteristiche tecniche principali. Scatola da stampo al silicone resina PX223, colorata in massa nera simil ABS. Lente da Fresatura di PMMA e lucidatura per trasparenza cristallo. Scheletro da stampo al silicone resina PX223 colorata in massa nera simil ABS.

Cornice da stampo al silicone resina PX223, con finitura lucida e metallizzazione galvanica.

Guida-luce da taglio laser di lastre di PMMA sovrapposte a lastre di alluminio anodizzato.

Gli interni di produzione