Il service Indastria investe nei sistemi di produzione additiva e di prototipazione rapida di Formlabs e in particolare nelle stampanti Fuse 1 per sinterizzazione laser selettiva. Per saperne di più abbiamo parlato con Mirko Galati, fondatore e CTO di Indastria, e con Marco Zappia, channel sales manager per l’Italia di Formlabs.

Formlabs, entrata nel mercato della prototipazione e produzione rapida solo nel 2011, ha portato avanti con determinazione il suo obiettivo: ampliare l’accesso alla produzione digitale rendendo la stampa 3D alla portata anche delle piccole realtà produttive.

Una strategia compresa da piccole aziende e service, che investono nelle sue macchine cifre di un ordine di grandezza inferiore a quelle necessarie per accedere alle stampanti 3D dei grandi del settore (come HP, per fare un nome a caso), ottenendo risultati analoghi in fatto di qualità, pur senza arrivare al livello di produttività dei sistemi per produzione additiva di spessore industriale.

Un caso interessante è rappresentato da Indastria, service di stampa 3D di Monza che, dopo aver investito in una prima stampante di Formlabs, ne ha acquistate a “stretto giro di posta” altre tre. Abbiamo anche fatto due chiacchiere con due esponenti di Formlabs e Indastria.

Una storia breve e intensa

Quella della stampa 3D è una storia breve, ma meno recente di quanto pensano in molti tra i non addetti ai lavori. Le prime tecnologie di produzione additiva, concepite per creare un pezzo per addizione, strato su strato, anziché per sottrazione come avviene nella manifattura a controllo numerico, risalgono a oltre tre decenni fa con tecnologie come la stereolitografia (SLA) e la deposizione di filamenti fusi (FDM).

Se non prosperato, hanno trovato la loro collocazione in una ristretta nicchia di grandi utilizzatori che hanno saputo cogliere i loro vantaggi soprattutto nell’ambito della prototipazione rapida.

Una diffusione lineare e lenta, fino al 2009. In quell’anno è successa una cosa fondamentale: è scaduto il brevetto principale della tecnologia FDM di Stratasys. Ed è stato l’anno in cui si può collocare la nascita della stampa 3D consumer, anche grazie al progetto RepRap nato nell’Università di Bath ad opera di Adrian Bowyer.

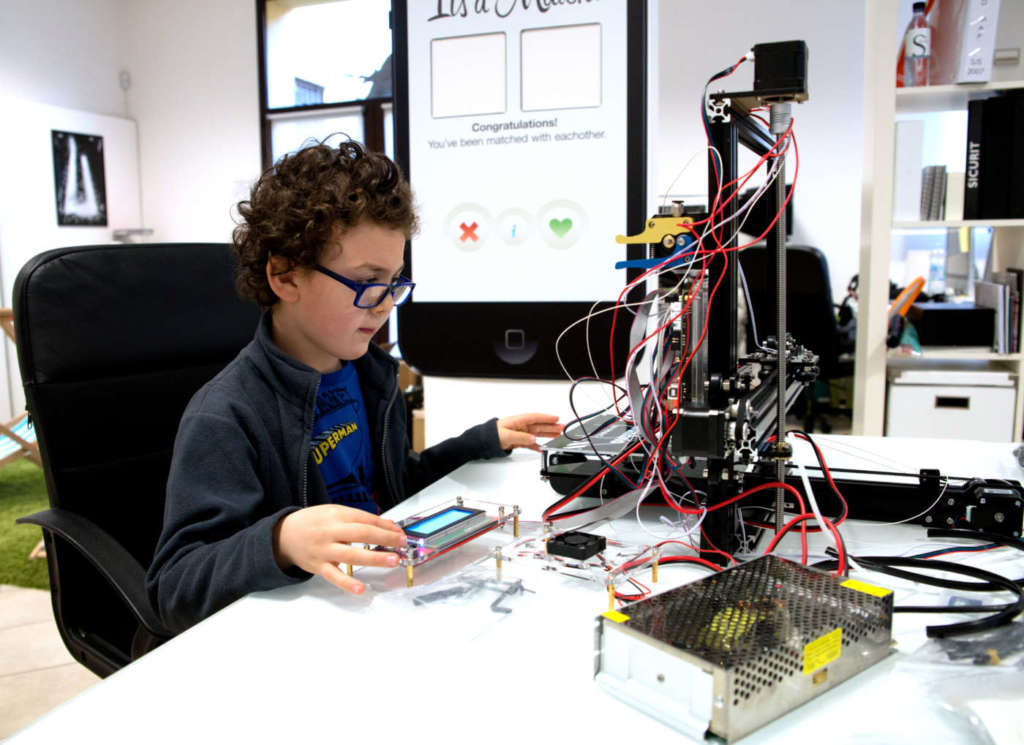

Le stampanti 3D consumer sono fiorite sul mercato, è nato il movimento dei maker e per un certo periodo, anche grazie a modelli che si potevano comperare su Aliexpress a poco più di 200 euro, si è pensato che le stampanti 3D potessero arrivare in ogni cucina o salotto. Non è stato così, perché ben presto molti di quelli che hanno sperato nel miracolo casalingo si sono accorti che per impiegarle bene occorreva avere competenze di reverse engineering, modellazione 3D e conoscenza dei materiali che non sono alla portata di tutti.

Si poteva facilmente stampare il classico faro o la torre degli scacchi usando un modello già pronto, ma replicare dal nulla una manopola persa di una radio d’epoca (uno dei veri plus della stampa 3D) era tutt’altro viaggio. I media generalisti intanto hanno cavalcato l’onda della stampa 3D, inducendo nel grande pubblico l’idea che si potesse replicare tutto, da un cuore umano al manico di una pentola.

Una mezza bolla, ma intanto la stampa 3D ha destato un rinnovato interesse nel mondo manifatturiero, anche nel caso di aziende di piccole e medie dimensioni. I player hanno cominciato a investire di più in materiali e nuove tecnologie, le università hanno cominciato a sfornare progettisti additivi e oggi si può parlare di un mercato maturo di prototipazione e produzione rapida.

Additive manufacturing, come dicono gli anglofoni. Macchine entrate nei flussi produttivi e oggetti pronti per essere stampanti in medie serie o per impieghi finali.

La nicchia di Formlabs

Nel mercato della produzione additiva sono rimasti e hanno prosperato nomi come Stratasys, EOS e 3D Systems, e sono entrati a spallate colossi imberbi per quanto riguarda la stampa 3D come HP.

Sono rimasti anche i piccoli produttori di stampanti consumer, ma nella terra di mezzo tra il consumer puro e le macchine per grandi service e industrie ha trovato il suo spazio Formlabs, fondata nel Massachusetts da tre studenti del MIT nel settembre 2011, con l’obiettivo di ampliare l’accesso alla produzione digitale per rendere la stampa 3D alla portata di ingegneri, designer, service e piccole e medie imprese.

I prodotti Formlabs includono la Form 3+, la Form 3B+, la Form 3L e la Form 3BL, basate su una forma avanzata di stereolitografia (SLA) chiamata stampa 3D Low Force Stereolithography (LFS). A queste si aggiungono le stampanti 3D Fuse 1 e Fuse 1+ 30W che sfruttano la sinterizzazione laser selettiva (SLS) e il sistema per il recupero della polvere Fuse Sift. Inoltre, Formlabs sviluppa una gamma di materiali ad alte prestazioni, che consentono di continuare a superare i limiti della stampa 3D, nonché il software all’avanguardia per la stampa 3D Preform.

Il caso di Indastria

Un esempio tipico di realtà produttiva in grado di cogliere i vantaggi offerti dal modello di business di Formlabs è rappresentato da Indastria, un service di stampa 3D in provincia di Monza che collabora con società di ingegneria, poli di ricerca e aziende medicali, aziende di manifattura e moda, studi di design e settore automotive per cui realizza progetti occupandosi di tutte le fasi: dagli studi iniziali fino alla realizzazione di parti destinate all’uso finale.

Nel 2021 alle macchine con tecnologia SLA, FDM e CNC ha aggiunto anche la stampa con tecnologia SLS, scegliendo la stampante Formlabs Fuse 1, per realizzare parti sinterizzate in Nylon PA12 pronte per l’uso finale. La scelta di acquistare Fuse 1 ha permesso subito di far fronte a diverse criticità, prima fra tutte il tempo richiesto per la produzione: prima di Fuse 1 la produzione delle parti che dovevano essere realizzate in SLS e avere determinate caratteristiche tecniche, veniva esternalizzata.

Ciò richiedeva tempi di realizzazioni di diversi giorni, se non settimane, mentre la soluzione Formlabs permette di consegnare il prodotto al cliente nell’arco di 24 ore.

Indastria e Moto2 SpeedUp

Indastria è sponsor tecnico del team di Moto2 SpeedUp-Boscoscuro per il mondiale 2022 e utilizza la stampante Fuse 1 per realizzare componenti della moto in sinterizzato che possano poi essere usati e stressati in gara.

Il team di SpeedUp aveva la necessità di realizzare particolari in materiale plastico con proprietà meccaniche idonee all’utilizzo. La scelta è ricaduta su Indastria e sul sistema Fuse per l’accuratezza dimensionale che è in grado di garantire e la compattezza del materiale.

Indastria ha prodotto, fra gli altri, un giunto che compone l’airbox della moto in cui viene frontalmente calzato il condotto di aspirazione dell’aria, realizzato in carbonio. Questo giunto ha permesso di risolvere alcuni problemi come la portanza dell’aria, permettendo di non avere alcun tipo di fuoriuscita e quindi di perdita.

Indastria ha inoltre stampato dei deflettori aerodinamici che vengono montati sulle forcelle anteriori della moto e durante la gara aiutano a far meglio correre l’aria, favorendo l’aerodinamica.

Formlabs e Indastria: l’intervista di 01factory

Per saperne di più abbiamo parlato con Mirko Galati, fondatore e CTO di Indastria, e con Marco Zappia, channel sales manager per l’Italia di Formlabs.

01factory: Quante ne ha passate la stampa 3D in questi tra decenni, da quanto è stata inventata? Scaduto brevetto della FDM, sono apparse le prime stampanti amatoriali che in molti casi sono finite in cantina perché chi le ha comperate ha scoperto di non avere le competenze per usarle bene. Ora però le cose sono cambiante. Il mercato è maturo, sia dal punto di vista della prototipazione sia da quello della produzione. Le aziende si sono accorte finalmente di cosa si può fare con la stampa 3D e, soprattutto, di cosa non si può fare. In questo contesto come si inserisce Formlabs?

Marco Zappia: Siamo entrati in questo mercato nel periodo del movimento dei maker, che si è rivelato in effetti un po’ una bolla. La nostra idea di business è virata ben presto sull’impresa, su prodotti professionali ma con alta accessibilità a livello di prezzo, anche se i prodotti finali che escono dalle nostre stampanti hanno la stessa qualità dei pezzi stampati dai grossi brand.

Marco Zappia: Siamo entrati in questo mercato nel periodo del movimento dei maker, che si è rivelato in effetti un po’ una bolla. La nostra idea di business è virata ben presto sull’impresa, su prodotti professionali ma con alta accessibilità a livello di prezzo, anche se i prodotti finali che escono dalle nostre stampanti hanno la stessa qualità dei pezzi stampati dai grossi brand.

01factory: Non lo stesso livello di produttività, però.

Marco Zappia: No, non la stessa produttività. Sarebbe magia avere la stessa produttività con una stampante che ha uno zero in meno nel prezzo.

01factory: HP, per fare un nome a caso, per quanto riguarda produttività e prezzo…

Marco Zappia: Rispetto alla nostra Fuse 1, l’HP è sicuramente più produttiva. Ma è una macchina adatta per un altro segmento di mercato, con volumi e modelli di business diversi. Il nostro obiettivo è quello di consentire l’accesso alle tecnologie digitali a un numero più ampio di aziende, come nel caso di Indastria ad esempio.

01factory: Ecco, Indastria. Avete investito in un sistema completo spendendo meno di 50.000 euro e in breve avete comprato altre tre Fuse 1. Una scelta indovinata, a quanto pare, quella di ricorrere alle stampanti 3D di Formlabs.

Mirko Galati: Il primo sistema si è ripagato in pochissimo tempo. La domanda è cresciuta perché hanno parlato i risultati. Abbiamo portato a casa grossi clienti che ricorrevano ad altri service che impiegavano stampanti HP.

Mirko Galati: Il primo sistema si è ripagato in pochissimo tempo. La domanda è cresciuta perché hanno parlato i risultati. Abbiamo portato a casa grossi clienti che ricorrevano ad altri service che impiegavano stampanti HP.

Sono venuti da noi perché la qualità dei pezzi finali è la stessa e, in fondo, anche i tempi di consegna dei pezzi sono i medesimi. A prescindere dal fatto che una stampante sia più o meno veloce, in ogni caso la sinterizzazione laser selettiva solitamente ha un ciclo di lavoro di tre giorni, uno per la stampa, uno per il raffreddamento in modo che le proprietà meccaniche non ne risentano e uno per la consegna. E questo non si può cambiare, se non forzando il flusso a discapito dei risultati. Certo, cambiano le quantità perché la camera dell’HP è più grande, ma cambia anche l’investimento.

Potevamo prendere un sistema di HP, ma con la stessa cifra avremmo potuto prendere dieci Fuse 1 e il volume ottenuto è maggiore, a fronte di una qualità ottima. La visione di Formlabs ci ha consentito di realizzare un sogno, portando in un ambito da ufficio tecnologie che avevano la necessità di operare in un ambiente industriale.