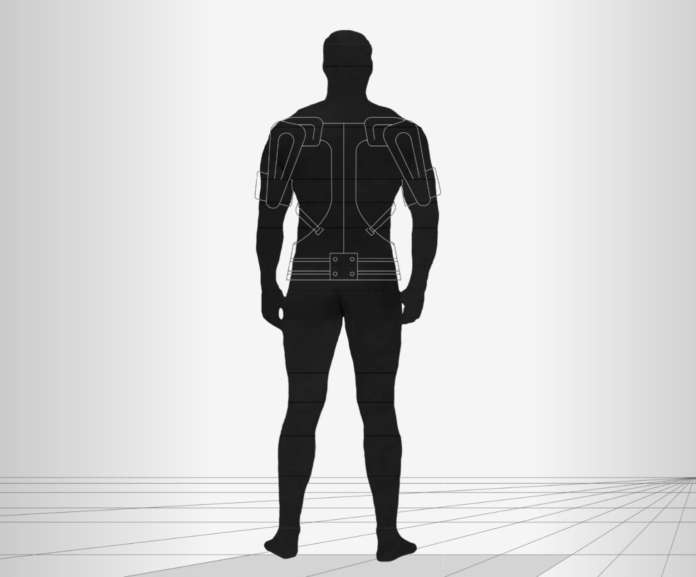

Agade è una giovane realtà di ingegneria nata come spin-off dal Politecnico di Milano specializzata nella progettazione e sviluppo di esoscheletri attivi: robot indossabili per la prevenzione degli infortuni e per l’aumento della forza d’azione nei lavori di logistica o produzione.

La società ha brevettato un attuatore compatto, leggero e ad alta coppia denominato Agade (Anti- Gravity Active Device for Exoskeletons), che consuma in media 10 volte meno energia elettrica di un motore comune.

Ciò consente di ridurre il peso della batteria necessaria a parità di autonomia, migliorando quindi l’agibilità degli esoscheletri.

In quanto soggetti a molte iterazioni, durante la fase di sviluppo gli esoscheletri richiedono una prova intensiva di pezzi funzionali usa e getta.

Gli indicatori chiave di prestazione di questi componenti sono la resistenza e la leggerezza, oltre possibilmente al risparmio dei tempi e dei costi di realizzazione.

Al termine della ricerca di una soluzione a queste esigenze, il Chief Operating Officer di Agade, Daniele Ramirez, ha scelto di acquistare una stampante 3D Markforged modello Mark Two, fornita in Italia da Cmf Marelli: nella valutazione del prodotto e è stata verificata la qualità dei campioni ottenuti, il rapporto rigidità/peso dei materiali, i prezzi competitivi, l’evoluzione dell’hardware e del software, l’affidabilità del partner.

Prima di utilizzare la manifattura additiva i tecnici di Agade esternalizzavano l’ordine di questi componenti con metodo tradizionale di solito in Ergal (Aluminio 7075-T6).

Avendo la stampante 3D hanno invece iniziato a realizzarli in casa sostituendo il metallo con il materiale composito Onyx (nylon caricato carbonio) rinforzato da ulteriori fibre lunghe di carbonio a deposizione continua.

Così i pezzi degli esoscheletri risultano non solo più leggeri a parità di resistenza, più economici e più veloci da realizzare, ma anche geometricamente più complessi e dettagliati.

Per esempio, un inserto utile all’accoppiamento e regolazione di due parti è stato opportunamente conformato quindi posato sul piano di lavoro in base alla direzione del carico, in modo da avere una migliore resa e prevenire tra l’altro la possibile flessione sotto sforzo.

Prima di procedere all’investimento della macchina Agade ha indagato anche sulla sua sostenibilità economica, nell’ipotesi di una concreta applicazione ponderata per la produzione prevista: così sono stati comparati i dati in anteprima di stampa 3D interna con i preventivi di un fornitore on-line di pezzi CNC (noto per l’economicità dei prezzi e per la rapidità di consegna); i risparmi emersi hanno determinato un tempo di ritorno dell’investimento inferiore a un anno.