L’idea era di creare qualcosa di comune, di uso quotidiano, ma che allo stesso tempo potesse dimostrare la maggior parte dei vantaggi del processo di additive manufacturing: ecco perchè Vincenzo Abbatiello, Application Engineer per Design e simulazione di Eos, ha progettato e realizzato una penna con tecnologia Dmls.

Quando si pensa ai modi più efficienti per progettare una penna, ha spiegato, la tecnologia di additive manufactuting è utile in quanto offre la massima libertà di design.

La possibilità di creare e produrre ogni forma, indipendentemente da quanto sia complessa, senza i vincoli della produzione convenzionale è il sogno di ogni progettista.

Il design bionico è un perfetto esempio per illustrare questo concetto: permette a progettisti e ingegneri di realizzare strutture e oggetti ispirati agli organismi naturali nel loro ambiente.

Il design bionico è utilizzato nel processo di progettazione additiva e può, ad esempio, essere combinato con tecniche di ottimizzazione topologica.

L’obiettivo è sempre di creare il componente perfetto, soddisfacendo tutti i requisiti strutturali, utilizzando la minima quantità di materiale.

Tuttavi, questo è puramente un processo di progettazione: non è stata implementata alcuna tecnica di ottimizzazione strutturale.

La penna creata da Abbatiello e dal suo team è composta da tre pezzi: il cappuccio e due parti diverse che, una volta assemblate, formano l’alloggiamento per la ricarica di inchiostro.

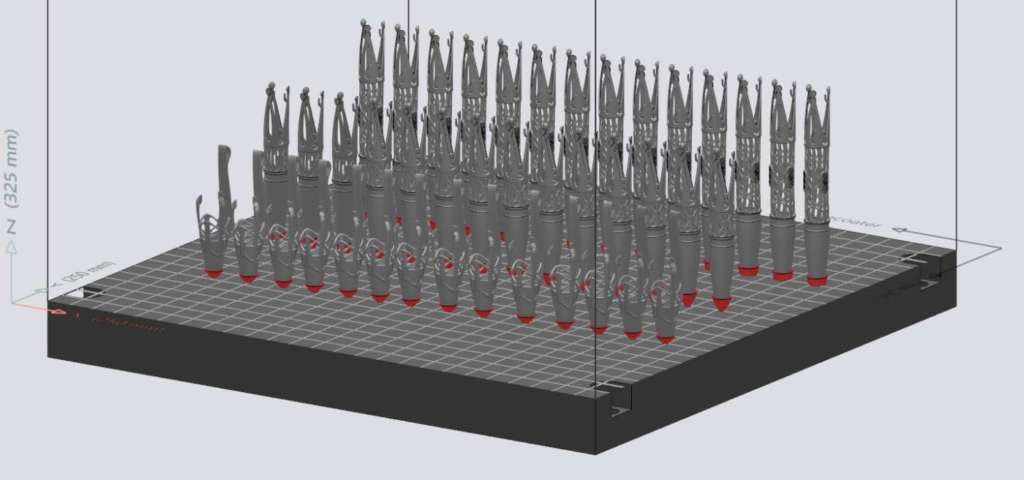

Il design delle tre parti è influenzato dalla direzione di stampa: considerando la forma di una penna, l’opzione migliore è quella di stampare verticalmente.

Perché? Il motivo principale è quello di posizionare il maggior numero possibile di parti sulla piattaforma di stampa, riducendo così i costi di produzione e generando la migliore qualità delle superfici possibile (nessun effetto gradino ad esempio).

Le tre parti sono progettate per essere completamente auto-supportate, quindi non c’è bisogno di una struttura di supporto per completare il processo di stampa.

La sfida principale che Abbatiello con il team Eos ha dovuto affrontare era implementare un meccanismo, un’integrazione funzionale per i componenti, al fine di consentire l’inserimento e, in futuro, la sostituzione della cartuccia di ricarica dell’inchiostro.

La soluzione è stata una corona con simmetria assiale su entrambi i lati.

I vantaggi per Abbatiello sono ravvisabili nella facilità di assemblaggio e smontaggio del corpo della penna. Questo consente di sostituire una cartuccia di inchiostro vuota e al tempo stesso di assicurare una sufficiente rigidità strutturale della penna stessa, evitando ampie deformazioni e difficoltà durante l’utilizzo.

Il materiale Eos Titanium Ti64 è il miglior candidato per questo tipo di applicazione. Il Titanio infatti offre prestazioni elevate quasi ai livelli dell’acciaio inossidabile in termini di rigidità, pur essendo leggero quasi quanto l’alluminio.

Dopo cinque cicli di progettazione,Abbatiello e i suoi colleghi hanno ideato il sistema di bloccaggio finale.

L’alta definizione del processo EOS Ti64 Performance (30 µm) consente una perfetta corrispondenza tra le superfici e la solida connessione delle parti.

Inoltre l’alta definizione del processo permette l’implementazione di logo e altri tipi di personalizzazione.

Una volta completato il progetto, il passaggio successivo è stata la preparazione dei dati per il processo di stampa.

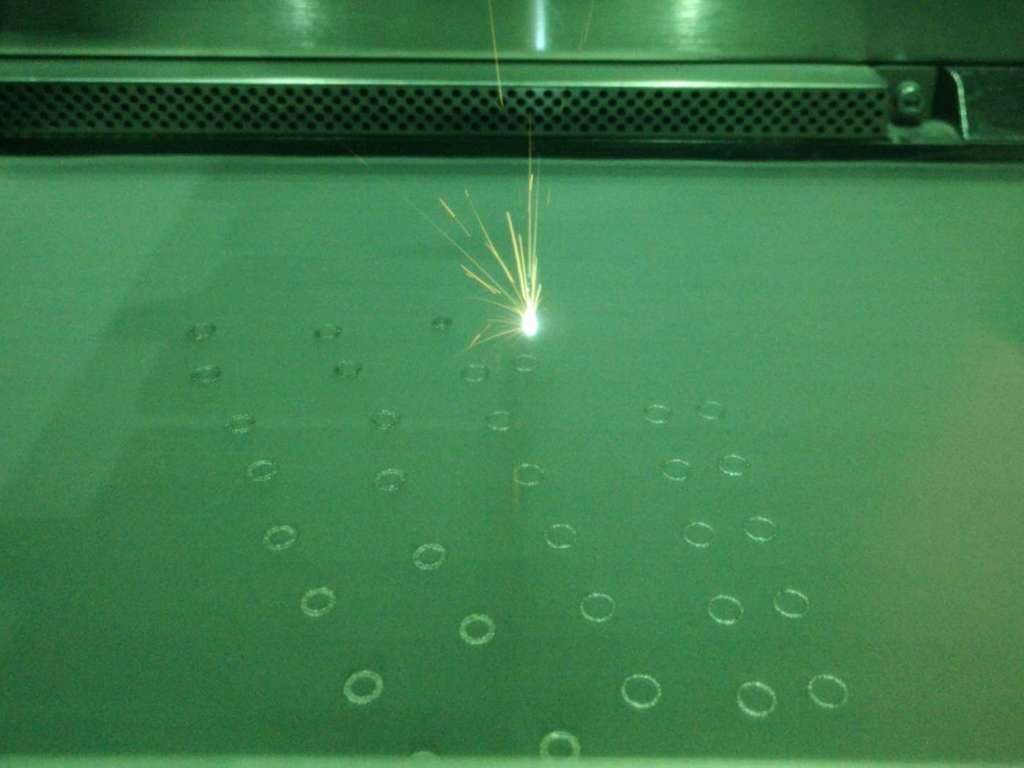

Il processo Dmls richiede una quantità minima di strutture di supporto per assicurare la parte alla piattaforma di produzione.

Le strutture di supporto sono necessarie per iniziare e completare con successo il processo di stampa ma allo stesso tempo comportano l’utilizzo di più materiale e un aumento del tempo di stampa e post-produzione. Inoltre, le superfici a cui sono connesse ne risentono in termini di qualità finale. T

uttavia, è importante mantenere le parti saldamente connesse alla piattaforma di produzione; ciò consente la dissipazione di tutto il calore generato durante le diverse fasi di esposizione.

Per questo motivo al team di Eos è venuta l’idea di sviluppare un tipo speciale di supporti specificamente per queste parti, denominati “prop-support”.

Viene creato un guscio di materiale a una distanza minima dalla parte, che la mantiene saldamente connessa alla piattaforma di produzione. Un sottilissimo strato di polvere separa i prop-support dalle parti, garantendo un’elevata qualità delle superfici.

Naturalmente, al fine di trovare la forma perfetta per i prop-support, la giusta distanza di offset e i parametri di stampa adatti, il team ha eseguito un DoE (Design of Experiment) utilizzando Eosprint.

Il passaggio successivo è la simulazione del processo.

Grazie a software come Amphyon di Additive Works, è possibile avere un’anteprima del processo di stampa. Questo consente di evitare potenziali problemi o distorsioni e garantire una elevata qualità finale.

Infine, un importante passaggio del processo è la post‑produzione, perché migliora la qualità della superficie.

In questo caso la decisione finale di Abbatiello è stata di sottoporre le parti a un processo di sabbiatura e quindi di lucidatura, utilizzando una macchina di vibrofinitura.