Quando la pandemia Covid-19 si è diffusa in tutto il mondo all’inizio di quest’anno, l’impatto sull’industria automotive è stato netto.

In Cina le esportazioni di parti si sono inizialmente interrotte e ci sono state interruzioni della produzione su larga scala in tutta Europa e negli Stati Uniti. Tanto che a maggio che ci si aspettava che l’industria si riallineasse in modo profondo.

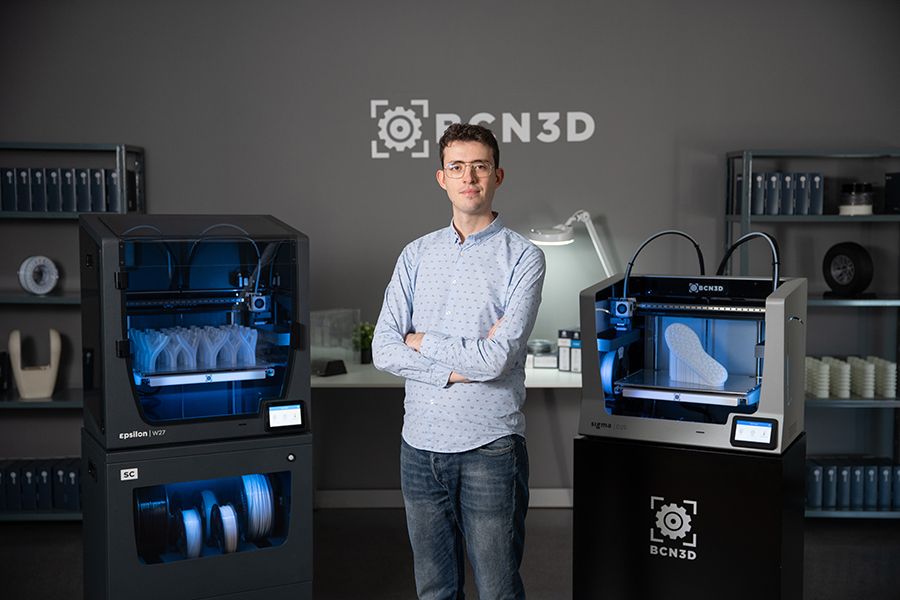

Per Eric Pallarés, Chief Technology Officer di Bcn3D è interessante notare che la pandemia è arrivata in un momento in cui l’industria automotive stava già combattendo con tendenze che erano destinate a modificarla in modo profondo.

Nei grandi centri urbani la proprietà dei veicoli stava scendendo nella lista delle priorità, con l’ascesa del car sharing, la grandine e dei nuovi trasporti pubblici.

Ora viviamo in un mondo sintonizzato sulla crisi climatica e che spinge per una più rapida adozione dei veicoli elettrici e di un’energia più verde.

Si tratta di cambiamenti radicali nelle abitudini di mobilità a cui l’industria automotive si stava adattando quando la pandemia ha nuovamente modificato il corso della situazione.

Automotive, il ritorno alla proprietà

Secondo Deloitte, la necessità di un distanziamento fisico e le preoccupazioni per la salute hanno costretto un gran numero di consumatori a cambiare nuovamente le loro opinioni sulla mobilità.

Molti di più ora pensano che il possesso di un veicolo sia prezioso (79% dei consumatori in Francia, 74% negli Stati Uniti, 69% nel Regno Unito e 63% nella Corea del Sud).

Un rapporto prodotto di recente dal RAC della Gran Bretagna ha persino dimostrato che la pandemia ha effettivamente rimandato indietro di due decenni l’atteggiamento nei confronti del trasporto pubblico.

Di fronte a tutti questi rapidi cambiamenti, secondo Pallarés i produttori automotive si trovano ad affrontare la sfida di prepararsi per un futuro in cui la resilienza, l’agilità e l’adattabilità saranno fondamentali.

Quindi, come si inserisce la produzione additiva in tutto questo?

Secondo Pallarés, questa particolare crisi ha gettato luce sui vantaggi unici della produzione additiva. Molti dei quali sono esattamente ciò di cui l’industria automotive ha bisogno per riprendersi, dalla creazione di una catena di approvvigionamento resiliente, al mantenimento e all’ottimizzazione della linea di produzione e alla garanzia di versatilità.

All’inizio della crisi la produzione additiva si è dimostrata una tecnologia in grado di superare i problemi della catena di fornitura e di offrire l’efficienza della produzione localizzata e decentralizzata.

Pallarés cita a esempio applicazioni di clienti in cui la stampa 3D interna ha reso possibile la produzione su richiesta di utensili, maschere e attrezzature.

Prendiamo ad esempio la creazione di un supporto per AGV (che fa robot autonomi per la linea di fornitura). Tali supporti sono essenziali, in quanto contribuiscono a ridurre notevolmente l’incidenza di questi robot e a garantirne le prestazioni.

Spesso le prestazioni inefficienti possono essere la differenza tra il fatto che una linea di fornitura sia redditizia o meno. Tradizionalmente, tali supporti sono lavorati in nylon attraverso un processo lento e costoso.

La stampa 3D dei supporti all’interno dell’azienda elimina la necessità di ricorrere all’outsourcing ed è notevolmente più veloce rispetto alla lavorazione tradizionale.

I tempi di consegna per un supporto in outsourcing potrebbero richiedere fino a 25 giorni, mentre la produzione del supporto utilizzando una stampante 3D Bcn3D Epsilon con materiale TPU richiederebbe solo 12 ore.

Il passaggio alla produzione additiva per la produzione di utensili, maschere e attrezzature essenziali produce anche una grande efficienza dei costi.

Pallarés rivela che nelle discussioni con i clienti, da Bmw a Seat a Nissan, è diventato chiaro che i centri di produzione con la capacità di essere versatili sono quelli che prospereranno.

Anche in questo caso, per tornare all’esempio del supporto AGV, ognuno sarà diverso a seconda del tipo di veicolo in produzione, ma questa è un’altra sfida che la stampa 3D interna può aiutare a superare.

Integrando la stampa 3D industriale di potenza sul banco di lavoro, i produttori possono produrre senza soluzione di continuità molteplici varianti del supporto su richiesta e in funzione delle esigenze della linea di produzione.

In un mondo in cui l’atteggiamento dei consumatori nei confronti della proprietà dei veicoli sta cambiando rapidamente e in generale la domanda complessiva di nuovi veicoli è in calo, una linea di produzione adattabile è fondamentale.

Potrebbe, ad esempio, consentire un più facile orientamento ai processi di progettazione necessari per i veicoli elettrici. Oppure, permettere ai costruttori di veicoli di offrire il livello di personalizzazione normalmente riservato ai veicoli di fascia alta ad altre specifiche con relativa facilità.

Evidentemente, le sfide che l’industria automotive si trova ad affrontare sono vaste, ma non sono prive di opportunità. Al centro delle tecniche di fabbricazione additiva c’è una libertà di progettazione e di agilità che non sempre è offerta da altre tecnologie.

Si è capito come questo possa aiutare a creare strumenti, maschere e attrezzature avanzate che siano efficienti dal punto di vista dei costi, non ostacolati da problemi della catena di fornitura, e che possano contribuire a garantire una linea di produzione ottimizzata ed efficiente, il tutto completamente integrato in un banco di lavoro esistente nelle aziende.

Ora per Pallarés è il momento di esplorare il potenziale di tali tecnologie. Insieme, l’industria automotive e quella della produzione additiva possono riprendersi da questa crisi, più forte che mai.