La stampa 3D consente di riportare in vita le auto classiche: Altair, APWORKS, csi entwicklungstechnik, EOS, GERG e Heraeus hanno utilizzato la struttura frontale di un classico Volkswagen Caddy per dimostrare il potenziale della stampa 3D industriale nel settore automotive.

La struttura, molto leggera e stabile, offre al tempo stesso un livello elevato di integrazione funzionale. In questo progetto di sviluppo congiunto denominato 3i-PRINT, le aziende coinvolte hanno affrontato ogni fase di sviluppo del processo, dalla progettazione, simulazione, ottimizzazione e fabbricazione alla post-produzione del componente. Dalla progettazione al veicolo finale, il progetto è stato completato in soli nove mesi.

La vera proposta di valore dell’Additive Manufacturing per l’ingegneria automobilistica può essere realizzata solo attraverso considerazioni che vanno ben al di là della meccanica strutturale e della costruzione leggera. Questa integrazione funzionale, con il valore aggiunto risultante dall’implementazione di quante più caratteristiche tecniche possibili con il minor numero di componenti possibile, è un ulteriore vantaggio chiave che rende redditizio l’utilizzo della stampa 3D nel settore automotive.

Con il concept del Caddy, il progetto 3i-PRINT ha l’obiettivo di dimostrare le possibilità tecnologiche future.

Il progetto 3i-PRINT

Avviato da csi entwicklungstechnik, il progetto 3i-PRINT è una piattaforma di progettazione agile per le attività di ricerca e sviluppo, che consente la creazione di prototipi innovativi. L’idea è basata sull’utilizzo di nuovi strumenti e metodi, inclusa la stampa 3D industriale. L’obiettivo del progetto è dimostrare e sfruttare appieno il potenziale dei metodi di produzione più all’avanguardia. Il progetto 3i-PRINT è una piattaforma aperta per la collaborazione che consente velocemente l’implementazione delle nuove idee.

Alla luce della crescente tendenza verso l’elettrificazione nel settore auto, ad esempio per i sistemi di trasmissione e gli attuatori, la gestione del calore, la riduzione dello spazio di progettazione e il peso complessivo hanno rappresentato elementi essenziali per il design della sezione frontale. È stato inoltre necessario soddisfare requisiti strutturali relativi alla sicurezza, alle prestazioni e al comfort del veicolo.

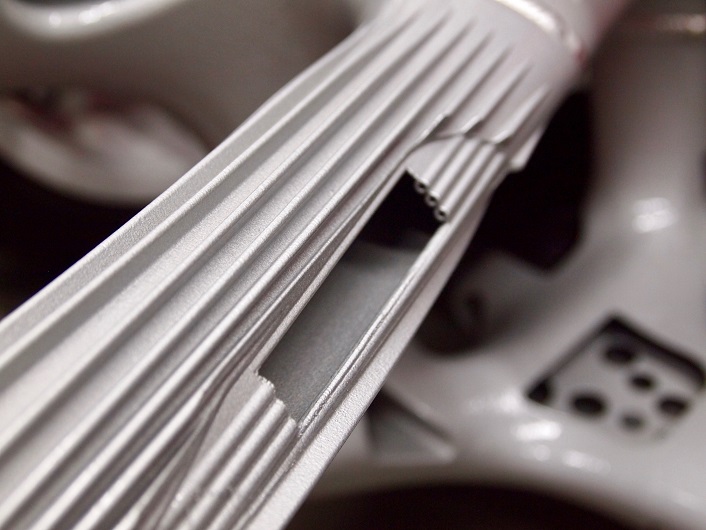

Di conseguenza, i componenti della sezione frontale realizzati tramite Additive Manufacturing sono strutture con una capacità di carico elevata che includono dettagli per il raffreddamento attivo e passivo, ad esempio con un flusso d’aria incanalato per il raffreddamento delle batterie e dei sistemi frenanti. Inoltre, le funzioni correlate alla gestione del calore, alla sicurezza passiva e allo stoccaggio dei fluidi sono state integrate nel design organico e basato sul carico del modulo frontale.

Un esempio dell’integrazione di ulteriori funzioni nella struttura dell’auto è il serbatoio per la soluzione di bagnatura, che può essere integrato nella struttura frontale durante l’esecuzione dell’ottimizzazione della topologia.

Tenendo presenti questi obiettivi, gli esperti di csi entwicklungstechnik hanno iniziato a progettare, sviluppare e realizzare la struttura frontale. L’azienda sviluppa moduli di alta qualità per carrozzerie, interni ed esterni di veicoli, sia per produttori che per fornitori nel settore automotive.

Il Caddy sarà in esposizione durante il Converge 2017 di Essen e il formnext 2017 di Francoforte.

GERG è un fornitore di soluzioni nell’area della creazione di prototipi e di serie su piccola scala per i settori automobilistico e aerospaziale. In questo progetto GERG è stata responsabile per la connessione dei componenti fabbricati tramite Additive Manufacturing e per la creazione del telaio finale.

Grazie alla focalizzazione sullo sviluppo e l’ampia applicazione di tecnologie di simulazione per la sintetizzazione e l’ottimizzazione di design e processi, le soluzioni software di Altair sono state utilizzate per progettare, ottimizzare, simulare e sviluppare la struttura.

Dopo la simulazione e la progettazione del concept dell’auto, APWORKS si è occupata del dimensionamento finale dei componenti per la stampa 3D. APWORKS ha contribuito con la propria competenza nella preparazione della stampa e ha gestito l’effettivo processo di Additive Manufacturing degli elementi strutturali. In qualità di società controllata da Airbus, l’azienda ha grande familiarità con i processi di produzione più all’avanguardia e consente a vari settori di implementare le best practice sviluppate nel settore aerospaziale.

Durante la stampa della sezione frontale, APWORKS ha fatto uso di un sistema sviluppato da EOS. L’azienda specializzata in polveri metalliche Heraeus ha fornito e qualificato la lega di alluminio ad elevata resistenza Scalmalloy, sviluppata da APWORKS, per la fabbricazione dei componenti. APWORKS ha fornito il supporto per il processo di stampa sviluppando i set di parametri di stampa ideali per il sistema EOS M 400. Grazie all’uso combinato della tecnologia AM e di questo innovativo materiale, il progetto ha dimostrato con successo le possibilità di integrazione funzionale che i metodi di produzione tradizionali non sono in grado di offrire.