Audi è passata interamente alla produzione additiva per segmenti selezionati di utensili per la formatura a caldo nel suo centro di stampa 3D dei metalli di Ingolstadt: i metodi di produzione convenzionali non vengono più utilizzati in questi casi. Per farlo Audi usa il sistema EOS M 400 per la stampa 3D.

La produzione additiva con tecnologia Eos viene utilizzata per dodici segmenti di quattro utensili per la formatura a caldo.

L’obiettivo è di stampare, in questo modo, molti più segmenti.

Audi utilizza i segmenti di utensili prodotti con il sistema Eos M 400 nel suo reparto presse per realizzare pannelli di carrozzeria destinati a modelli come l’Audi A4.

L’azienda prevede di fare lo stesso per i futuri veicoli elettrici.

Spostare parte delle attività di produzione di segmenti di utensili dalla produzione convenzionale all’additivo è un passo importante per Audi, che evidenzia sia la qualità e l’affidabilità della stampa industriale 3D sia i vantaggi in termini di libertà di progettazione che questo metodo di produzione offre.

Questo è l’ultimo risultato della cooperazione di lunga data tra Audi e Eos a Ingolstadt. Eos ha fornito supporto in forma di tecnologia e know how prima e durante la costruzione del centro di stampa 3D di Audi, che risale al 2016.

Da allora gli esperti di entrambe le aziende hanno fatto progressi costanti nell’uso dell’additivo e Audi ha definito un’applicazione ideale nel settore della formatura a caldo per i veicoli di serie.

Utilizzando gli strumenti stampati in 3D sono già stati prodotte diverse centinaia di migliaia di pezzi, successivamente installati in modelli selezionati.

Utensili stampati in 3D

Quando la produzione additiva viene utilizzata presso l’Audi Metal 3D Printing Center, l’attenzione si concentra sui segmenti di formatura a caldo e sugli inserti per utensili di pressofusione ad alta pressione.

Il reparto di progettazione a Ingolstadt crea interi utensili, che possono misurare fino a 5 × 3 metri.

I singoli segmenti di utensili prodotti in modo additivo possono a loro volta essere lunghi fino a 400 mm e pesare fino a 120 kg.

Le dimensioni e la complessità dei segmenti dell’utensile significano che tempi di costruzione fino ai 20 giorni non sono rari, motivo per cui l’affidabilità e la qualità del sistema di stampa 3D Eos M 400 utilizzato sono fattori di successo cruciali.

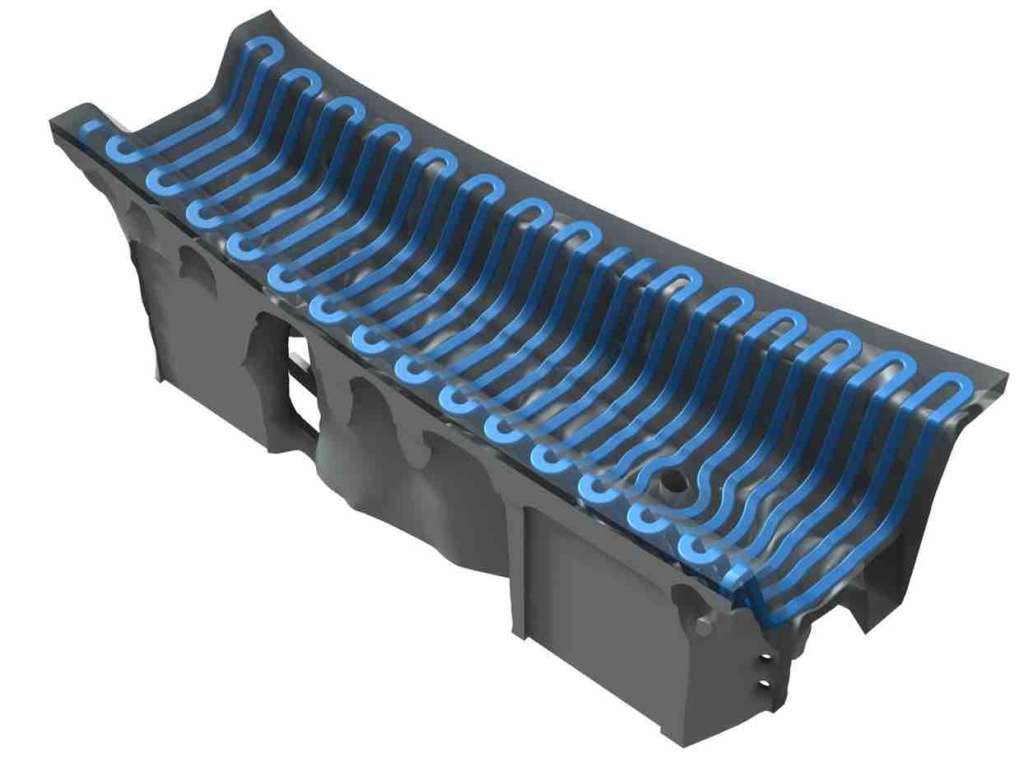

La stampa 3D permette di creare canali di raffreddamento molto complessi configurati per il componente specifico all’interno dei segmenti dell’utensile.

Questo fornisce un raffreddamento sagomato e più uniforme, permettendo di ridurre il tempo richiesto dai cicli a fronte di qualità, un punto critico per la produzione in serie dell’effettivo componente del veicolo.