Stampare bene un oggetto in 3D può avvicinarsi spesso a un’arte. È facile e immediato stampare un modello, ma per ottenere una stampa precisa e pulita è necessario controllare numerose impostazioni e saper gestire diversi parametri. Raccogliendo le nostre esperienze accumulate nella realizzazione di svariati lavori, abbiamo cercato di riassumere i dieci consigli per migliorare la vostra bravura e per correggere i problemi più comuni che potrebbero capitarvi.

Stampare bene un oggetto in 3D può avvicinarsi spesso a un’arte. È facile e immediato stampare un modello, ma per ottenere una stampa precisa e pulita è necessario controllare numerose impostazioni e saper gestire diversi parametri. Raccogliendo le nostre esperienze accumulate nella realizzazione di svariati lavori, abbiamo cercato di riassumere i dieci consigli per migliorare la vostra bravura e per correggere i problemi più comuni che potrebbero capitarvi.Errori e difetti hanno diversa origine: dipendono dalla stampante e dai suoi limiti, dalle sue impostazioni, a volte sono dovuti ai materiali impiegati, oppure il tutto dipende dal disegno e dalla forma dell’oggetto che volete stampare. Infine ci potrebbero essere delle impostazioni non ottimali nel processo di slicing. Ecco quindi i nostri dieci consigli per stampare come dei veri professionisti.

1. Usare materiali di qualità

Il primo aspetto da curare per stampare bene è la scelta del filamento, che deve essere di ottima qualità. La materia prima è molto importante: plastiche vecchie, conservate male o di dubbia qualità non possono produrre stampe precise e ben definite. Se un filamento contiene impurità o ha assorbito acqua perché conservato in un ambiente umido, il flusso uscente dall’ugello sarà irregolare e la stampa presenterà difetti evidenti. Cercate di reperire materiale di buona qualità e di consumarlo in fretta: non tenetelo chiuso nel cassetto. Oggi è possibile acquistare la plastica anche in bobine del peso inferiore a un chilogrammo oppure in piccoli pacchetti. Potete verificate con il vostro slicer quanta plastica vi servirà e quindi procedere all’acquisto di quantità ridotte o adatte al vostro scopo.

2. Disegnare ad hoc per la stampante

L’oggetto che volete stampare deve essere stato progettato per la stampa 3D. Anche se si dice che con le stampanti è possibile stampare qualsiasi cosa, in realtà ogni progetto va rivisto per essere adattato alla macchina con cui sarà realizzato. Un piccolo anello con dettagli minuti e molti particolari, pensato per una stampante DLP, non produrrà lo stesso risultato se stampato con una FDM. Inoltre le macchine hanno dei limiti che variano da modello a modello: l’altezza del layer, la precisione dei movimenti, le velocità, sono tutti parametri che possono influire sul risultato finale e che possono essere controllati anche in fase di disegno. Nella realizzazione di un prototipo potrebbe essere necessario eliminare delle cavità o limitare parti a sbalzo che la macchina difficilmente potrà realizzare (se non introducendo strutture di supporto).

Evitate di inserire “ponti” o soffitti che andrebbero sostenuti. Curate le pendenze, così da non avere troppe pareti con inclinazioni maggiori di 45°. Verificate i particolari più minuti e la presenza di pareti troppo sottili. Tenete presente la dimensione dell’ugello della macchina e di conseguenza la dimensione minima realizzabile.

3. Curare bene il primo strato

Il primo strato della vostra stampa è il punto più critico e importante del lavoro che state per avviare. Anche per la stampa 3D vale il detto “il buongiorno si vede dal mattino”, quindi è importante assicurarsi che il tutto si avvii nel migliore dei modi e le “fondamenta” del vostro lavoro siano precise e ben definite, infatti, se partite già con qualche errore o delle imprecisioni, anche tutto il resto del lavoro ne soffrirà e otterrete un risultato discreto o impreciso. I maggiori problemi che si hanno sul primo strato riguardano l’estrusore che non estrude e il materiale che non fa presa sul piano di stampa.

Buon riscaldamento

Quando l’estrusore non lavora correttamente, il primo strato ha un aspetto “magro”.

I tracciati appaiono piatti e quasi trasparenti e, spesso, quando questo accade sono anche molto difficili da rimuovere dal piatto di stampa, anche utilizzando una spatola. Se il problema non è l’estrusore, osservate se il flusso “magro” si presenta solo all’inizio e poi diventa regolare. In questo caso potreste semplicemente aver impostato una temperatura troppo alta e avete lasciato passare troppo tempo fino all’avvio del lavoro.

Se la temperatura è elevata e la plastica è troppo fluida, per effetto della gravità, il materiale presente nella camera di fusione dell’estrusore scorre via e resta un vuoto. Quando la stampa si avvia, serve un certo tempo prima che il vuoto sia colmato e che il materiale inizi di nuovo a uscire con regolarità. Per ovviare a questo problema è sufficiente intervenire in fase di slicing, aggiungendo un certo numero di “loop” al vostro lavoro.

Allineamento al piano

Prima di iniziare a stampare l’oggetto vero e proprio la macchina compirà un certo numero di perimetri attorno alla base, portando a regime l’estrusore. Se la zona con i tracciati appiattiti è concentrata in un punto del primo livello, probabilmente è necessario allineare di nuovo il piano di lavoro della macchina. La distanza dalla punta dell’ugello al piano deve essere costante e sufficiente per lasciar deporre il primo strato. Se non c’è abbastanza spazio, la plastica che fuoriesce viene “spalmata” sul piatto assumendo il tipico aspetto semitrasparente. Il problema potrebbe perdurare anche durante il secondo o terzo strato, compromettendo tutto il lavoro. Ripetete la procedura di allineamento del piano seguendo le istruzioni fornite dal produttore.

Alcuni software di slicing offrono la possibilità di introdurre un offset sull’asse Z. Se non volete intervenire sulla calibrazione della stampante, potete provare a inserire un piccolo offset (pari a un layer di stampa) per cercare di risolvere il problema.

Adesione al piatto

A volte la plastica sembra proprio non volerne sapere di attecchire sul piatto di lavoro della macchina. Dopo alcuni minuti il pezzo si stacca definitivamente e resta appiccicato all’estrusore. Osservate dove si verifica il problema: è localizzato o generale?

Se il problema è generale, probabilmente l’estrusore è troppo lontano dal piano e quindi dovreste ripetere la procedura di allineamento per correggere la distanza tra piano ed estrusore. Verificate la distanza dell’estrusore utilizzando un biglietto da visita di cartoncino “spesso”: il biglietto deve scorrere tra ugello e piano di lavoro.

Se il distaccamento è localizzato, potreste avere problema di disallineamento oppure un piano poco aderente. Se utilizzate un piano in vetro, staccatelo, ripulitelo e applicate di nuovo la lacca o il primer per favorire l’attecchimento. Se utilizzate dello scotch da carrozziere (una specie di scotch di carta di colore blu) o accorgimenti simili, verificate che il materiale non sia troppo consumato e nel caso sostituitelo. Se stampate direttamente sul piano della macchina, pulitelo con i prodotti consigliati dal produttore.Solitamente si può utilizzare dell’acqua o dell’alcool isopropilico. Attenetevi sempre alle istruzioni fornite dal fabbricante per non danneggiare la vostra stampante.

Se il distaccamento è localizzato, potreste avere problema di disallineamento oppure un piano poco aderente. Se utilizzate un piano in vetro, staccatelo, ripulitelo e applicate di nuovo la lacca o il primer per favorire l’attecchimento. Se utilizzate dello scotch da carrozziere (una specie di scotch di carta di colore blu) o accorgimenti simili, verificate che il materiale non sia troppo consumato e nel caso sostituitelo. Se stampate direttamente sul piano della macchina, pulitelo con i prodotti consigliati dal produttore.Solitamente si può utilizzare dell’acqua o dell’alcool isopropilico. Attenetevi sempre alle istruzioni fornite dal fabbricante per non danneggiare la vostra stampante.

Alcuni produttori di stampanti forniscono delle basi specifiche per stampare i diversi materiali, se avete questa fortuna verificate di utilizzare il piano adatto. Solitamente il PLA attecchisce meglio su superfici ruvide che si possono creare con dello scotch per carrozzieri, mentre per l’ABS si può usare il Kapton. Se avete un piano riscaldato, verificate le impostazioni della temperatura. Per la stampa del PLA potreste anche farne a meno, ma se il piano è presente, impostate una temperatura bassa, attorno a 30/40 gradi. Se state utilizzando ABS o altri materiali “critici”, scaldate il piano correttamente ed eventualmente eseguite una serie di prove per stabilire la migliore temperatura. Per il primo strato le velocità di lavoro sono inferiori di quelle a regime e la temperatura di estrusione è superiore a quella di lavoro. In questo modo il materiale è più fluido e il flusso è maggiore così che il primo layer possa far presa con facilità al piano di stampa. La velocità di deposizione del primo strato può essere anche pari al 50% rispetto a quella a regime.

4. Usare brim e raft per l’adesione

L’oggetto potrebbe non far presa. Di questo potreste accorgervene subito, ma non è detto. A volte la manifestazione avviene solamente dopo che la macchina ha depositato numerosi strati e quindi avete sprecato tempo e materiale. Per migliorare notevolmente l’adesione potete aggiungere una struttura chiamata “brim” (tesa di cappello). Si tratta di un sottile velo disposto sul perimetro dell’oggetto che migliora l’aderenza ed evita che l’oggetto si stacchi. Il brim è semplice da rimuovere e non lascia tracce evidenti.

Solitamente il brim si aggiunge solo al primo strato, ma alcuni slicer (come il diffuso Slic3r) vi permettono di estenderlo anche ai livelli successivi. Il parametro più importante per l’impostazione del brim è la sua estensione, indicata in millimetri: maggiore è la sua larghezza e maggiore sarà l’adesione. Se nonostante la presenza del brim l’oggetto si solleva comunque, probabilmente il difetto è dato dalla forma dell’oggetto. Parti allungate o estese presentano la tendenza a sollevare i bordi.

Per migliorare la presa potete aggiungere al disegno del pezzo delle aree alte pochi decimi di millimetro, che occuperanno solo il primo livello di stampa. Queste aggiunte sono di solito chiamate “orecchie di topo” perché assomigliano alle orecchie di Topolino. Prima di esportare il file per la stampa, con il vostro CAD preferito, create dei dischi alti quanto il livello che imposterete nella stampante (da 0,1 o 0,05 mm fino a 0,3 mm) e poneteli in corrispondenza degli spigoli o delle parti che hanno la tendenza a sollevarsi. Per migliorare la presa potreste aggiungere un “raft”, cioè una struttura d’appoggio che sarà posta sotto tutto l’oggetto. Il raft era molto usato con la stampa in ABS e fornisce una specie di tappeto formato da alcune strisciate molto lente sopra cui sono disposti altri due o tre layer molto “fini”. La prima passata “lenta” crea lo strato di adesione con il piano, i successivi strati separano l’oggetto dalla base e ne facilitano il distacco al termine del lavoro. Il raft non è molto amato perché tende a rovinare la superficie di base.

5. Dedicare tempo all’estrusore

L’estrusore è una delle parti più importanti della vostra stampante. Per quanto sia semplice, anche lui lavora ad “anello aperto” e la scheda di controllo non ha un feedback su quello che sta accadendo e sulla quantità di plastica che sta veramente uscendo dall’ugello. Anche se le impostazioni sono corrette il flusso in uscita potrebbe essere diverso da quello previsto. Le cause possono essere svariate: filamento inceppato, temperature non adeguate, filo con sezione irregolare.

Questione di flusso

Questi problemi modificano il flusso di uscita e generano dei difetti di stampa. Se il flusso non è sufficiente, i perimetri appariranno “distaccati” e tra uno e l’altro noterete degli spazi. Provate ad aumentare il flusso agendo direttamente nello slicer e verificate che il diametro del filo sia impostato correttamente. Se il flusso è invece troppo abbondante, otterrete degli oggetti dall’aspetto “grassoccio” con i livelli che assomigliano a delle frittelle impilate, con i bordi cadenti e in parte fusi. Diminuite il flusso e verificate le impostazioni del filo. Quando l’estrusore non funziona a dovere, prima di tutto, controllate di averlo caricato correttamente. Inserite il filamento nel meccanismo e provate a estrudere manualmente qualche centimetro: la plastica fuoriesce dall’ugello? Il flusso è regolare? Mentre l’estrusore è in funzione udite rumori anomali? A volte quando ci sono dei problemi di “tiraggio” del filo potreste sentire degli scatti a intervalli regolari. Questi colpi significano che la ruota che spinge il filo non riesce a far presa e slitta. In questi casi il meccanismo potrebbe anche intaccare il filo modificando la sua sezione. Verificate se c’è sufficiente frizione sul filamento. Alcuni estrusori presentano delle viti di tiraggio per modificare la pressione sul filo. Prima di intervenire sull’estrusore, contattate il produttore della macchina o consultate le istruzioni. Non smontate nessuna parte se non siete sicuri di quello che fate e ricordatevi che il vostro intervento potrebbe invalidare la garanzia.

Liberare l’ugello

Liberare l’ugello

A volte potrebbe capitare, soprattutto utilizzando filamenti “caricati” con materiali polverosi o fibrosi di otturare il foro dell’ugello. Per liberare l’ugello esistono varie tecniche che potete provare senza doverlo smontare. Potreste per esempio provare a riscaldare l’estrusore a 180/190°C e quindi liberare l’estrusore dal filamento residuo. Inserite uno spezzone di filamento di PLA nella parte superiore dell’estrusore e lasciate che la plastica vada “in pressione”. Raffreddate il dispositivo e lasciate indurire il tutto. Riscaldate di nuovo a 180°C, ma non appena la temperatura raggiunge i 100°C, provate a tirare dolcemente il filo. Potete provare a ripetere la procedura alcune volte fino a che l’estrusore non si “libera”. Potreste essere tentati di inserire uno spillo o del sottile filo metallico nel foro dell’ugello: resistete alla tentazione perché il rischio di danneggiare il piccolo foro è molto alto e se il foro non è preciso, anche il flusso in uscita sarà irregolare, con grave danno per le vostre stampe.

6. Controllare le temperature

L’impostazione delle temperature di lavoro di una stampante è una questione molto importante per ottenere dei lavori di buona qualità. Ogni materiale richiede la corretta impostazione della temperatura di estrusione ed eventualmente anche del piano di stampa. La maggior parte delle volte la misura della temperatura è affidata a semplici termistori che non forniscono letture precise. Se durante una stampa occorrono improvvise variazioni di temperatura (come a causa di un colpo di vento), l’estrusore potrebbe raffreddarsi di colpo e rallentare l’estrusione. Per questo è bene stampare in locali chiusi e a temperatura ambiente. Se la temperatura di estrusione è eccessiva, le stampe saranno costellate d’imperfezioni, bolle o fori.

Occhio all’oozing

Quando una stampa presenta una serie di sottili fili simili a ragnatele, siete in presenza di un difetto chiamato “oozing”, dovuto all’eccessiva temperatura dell’estrusore. La caratteristica “stringatura” accade quando l’estrusore, al termine di un percorso, deve percorrere un tragitto “a vuoto” prima di riprendere la deposizione di materiale. Se il materiale è molto fluido, inizia a colare dall’ugello e crea una “bava”. Solitamente prima di interrompere l’estrusione, la macchina esegue un “risucchio”, arretrando di pochi millimetri il filo. Questa manovra è opzionale e se non è stata impostata in fase di slicing, unita all’eccessiva temperatura di estrusione, produce il fastidioso effetto ragnatela. Per ridurre l’oozing verificate la temperatura dell’estrusore e se necessario provate a diminuirla a passi di cinque gradi. Verificate se la retraction è abilitata e a quanti millimetri è impostata (tipicamente vale circa 2 mm), controllate anche la velocità di ritrazione (20/40 mm/s). Slic3r offre numerose altre opzioni tra cui la possibilità di sollevare l’estrusore durante il movimento.

Differenze termiche

Può essere interessante misurare con un termometro la temperatura rilevata al piano e all’estrusore e verificare a quanto ammonta la differenza tra la temperatura impostata e quella reale. Questa prova vi aiuterà sia per il corretto utilizzo dell’estrusore che del piano riscaldato. Se la temperatura della stampante è troppo bassa, osserverete un distaccamento dei livelli: l’oggetto tenderà a sfaldarsi. Verificate la temperatura del materiale. Probabilmente state usando dell’ABS con le impostazioni del PLA. Verificate anche l’altezza del livello che avete impostato: potrebbe essere troppo grande e la plastica non riesce a fare presa sullo strato sottostante. Quando temperatura e velocità non sono ottimali, potreste ottenere oggetti deformati. Se la plastica non ha il tempo necessario per raffreddare, resta “morbida” e i movimenti dell’estrusore muovono continuamente il pezzo durante la fase di stampa. Al termine del lavoro l’oggetto presenterà evidenti deformazioni. Spesso questo difetto si manifesta con degli evidenti angoli rialzati. Verificate temperature, velocità e che il raffreddamento sia attivo. Se il problema persiste, provate a stampare più oggetti contemporaneamente, così che la macchina debba passare da uno all’altro e che ci sia quindi tutto il tempo per raffreddare le parti.

7. Controllare le dimensioni

La bravura di un provetto stampatore emerge quando lavora ai limiti e soprattutto quando riesce a stampare senza difficoltà file molto grandi oppure di dimensioni ridotte. Quando si lavora su parti molto minute, i problemi non sono dati solo dalle dimensioni e dalle tolleranze della macchina, ma anche dai tempi di raffreddamento della plastica. La macchina deve lavorare a bassa velocità per provvedere un adeguato livello di raffreddamento ed evitare deformazioni agli oggetti.

Alcuni slicer forniscono anche delle impostazioni speciali che consentono di gestire la stampa di piccole aree e perimetri limitati, introducendo delle pause e limitando automaticamente la velocità. Le parti molto piccole potrebbero anche staccarsi dal piano, per questo motivo diventa necessario aggiungere un brim per aumentare la presa sul piano di lavoro.

Oggetti grandi

Potete stampare oggetti ben più grandi del volume di lavoro della vostra macchina “affettando” il file da realizzare. Potete realizzare delle “fette” regolari utilizzando dei software specifici come MeshMixer, NetFabb che possono lavorare direttamente sui file obj e stl. Se il progetto è vostro, potete scomporlo in più elementi e poi ricomporlo. Per unire le parti utilizzate colle e solventi adatte al materiale che state utilizzando.

Molti prodotti contengono solventi che possono sciogliere le plastiche: fate sempre una prova su dei piccoli campioni. Se non volete utilizzare una colla, potete realizzare incastri o inserire viti e bulloni nelle parti in plastica. Quando lavorate con file molto grandi, verificate se rientrano nel volume di lavoro della macchina e cercate di lasciare sempre dei margini. Se le dimensioni massime sono di 20 cm di lato e aggiungete loop e brim come detto sopra. La dimensione utile non sarà più di 20 cm ma inferiore. Verificate le misure con attenzione perché potreste rischiare di danneggiare la vostra stampante.

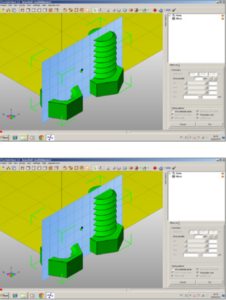

8. Decidere se usare i supporti

Gli stampatori più esperti cercano di evitare o comunque limitare il più possibile l’introduzione di supporti perché le strutture aggiuntive intaccano la superficie dell’oggetto. Prima di avviare lo slicing, cercate di ragionare sulla miglior disposizione da dare alla parte da stampare, che spesso non è quella naturale. Il programma gratuito MeshMixer ha uno strumento specifico per studiare la posizione ottimale dell’oggetto da stampare, al fine di ridurre il più possibile i supporti. Quando non è possibile fare a meno delle strutture di supporto, cercate di limitarne l’uso curando le inclinazioni e pendenze ed eventualmente modificando la sezione verticale dell’oggetto, per fare in modo che lo slicer ne generi il meno possibile. Potete controllare la creazione di supporti utilizzando MeshMixer con cui generare delle strutture ad albero modificabili, oppure intervenendo direttamente sul disegno originale, aggiungendo delle parti di sostegno che poi rimuoverete. Il compito sarà più complesso, ma potrete ottenere dei risultati qualitativamente migliori.

9. Dedicare attenzione alle superfici

L’aspetto esterno di un oggetto stampato è molto importante. La presenza di difetti più o meno evidenti può compromettere notevolmente il risultato finale. I parametri su cui agire per ottenere delle superfici esterne impeccabili sono numerosi, anche se alla fine quelli fondamentali sono sempre la temperatura e la velocità di lavoro che insieme determinano il flusso in uscita dall’estrusore.

Flusso continuo

Ogni perturbazione al flusso provoca inevitabilmente dei difetti che possono essere localizzati, come la presenta di piccoli fori o bolle, oppure estesi e ripetuti. A parità di flusso, il materiale fuso creerà una “strisciata” più o meno ampia secondo l’altezza dell’ugello dal layer inferiore. Se le superfici sommitali dei vostri oggetti sono aperte oppure se la trama è molto evidente, probabilmente avete un flusso troppo “magro”.

Verificate le impostazioni dell’estrusore come suggerito al punto 5. Aumentate il numero di strati sommitali (top layer) così da avere un numero di strati tale da coprire almeno uno spessore di mezzo millimetro. Il problema potrebbe essere dato anche da un riempimento interno troppo basso: aumentate l’infill per offrire maggior appoggio ai layer sommitali. Le superfici sommitali possono essere danneggiate anche dai movimenti di posizionamento dell’estrusore, che spesso deve spostarsi da una parte all’altra del livello per poterlo completare. Se durante questi movimenti passa su delle aree appena deposte, potrebbe danneggiarle o intaccarle, perché la sua estremità, anche se non sta facendo fuoriuscire della plastica, è molto calda. Alcuni slicer possono sollevare un poco l’estrusore prima di compiere degli spostamenti. Nei casi peggiori, se l’estrusore presenta dell’oozing, potreste comunque creare delle bave “spalmate” sulle superfici già terminate. In questi casi verificate le impostazioni dell’estrusore e della retraction.

Soluzioni meccaniche

Se le vostre stampe presentano disallineamenti tra i livelli, il problema è abbastanza grave perché solitamente è di tipo meccanico. L’estrusore slitta lungo uno degli assi orizzontali e si creano dei gradini più o meno evidenti. Dovete verificare se le pulegge sono ben serrate su assi e alberini. L’operazione potrebbe richiedere l’intervento di un tecnico esperto. In alcuni casi potrebbe semplicemente essere sufficiente diminuire la velocità di lavoro. Se avete impostato delle velocità troppo elevate, i motori della macchina potrebbero non riuscire a lavorare in modo così rapido, producendo questo tipo di difetto. Le superfici laterali dovrebbero avere un aspetto uniforme e regolare e dovreste vedere i diversi livelli disposti con regolarità. A volte questo non accade e potrebbero apparire delle piccole bolle, disposte, a volte, lungo una fila verticale.

Lotta alle bolle

Le bolle sono il punto di attacco del perimetro esterno e sono dovute all’abbondante flusso iniziale dell’estrusore. Per nascondere o limitare il problema, alcuni slicer possono calcolare casualmente il punto d’inizio di ogni livello. Per eliminare del tutto le bolle, verificate le impostazioni di estrusione e in particolare la configurazione della retrazione. Dei settaggi “spinti” potrebbero generare flussi troppo variabili e di conseguenza dare origine a dei difetti. A volte, nonostante le impostazioni corrette di slicing, potreste osservare comunque dei difetti nelle superfici laterali. In alcuni rari casi potrebbero apparire delle deformazioni cicliche che creano dei pattern sulle superfici oppure potreste notare layer con spessore differente dagli altri. Questo tipo di problemi può essere di natura meccanica: un montaggio impreciso potrebbe generare dei difetti periodici o delle vibrazioni che perturbano il flusso di stampa. In questi casi, provate a cambiare il filamento. Potrebbe semplicemente essere una bobina di bassa qualità: se il diametro del filamento non è costante e varia con regolarità a causa degli impianti di produzione, potreste osservare i fastidiosi difetti che abbiamo descritto.

Provate a modificare la velocità di lavoro: valori troppo elevati provocano inevitabilmente vibrazioni e sollecitazioni che modificano il flusso del materiale.

10. Guardare all’interno delle stampe

Anche se le parti interne del vostro modello non sono visibili, è importante verificare che siano realizzate nel migliore dei modi, perché la parte interna fornisce supporto e rigidità all’oggetto finale. L’infill può essere variato a piacere incidendo notevolmente sui tempi di stampa. Non riducetelo eccessivamente perché potreste poi avere problemi “strutturali”, come i fori sulle superfici sommitali. L’infill di una buona stampa dovrebbe avere un aspetto regolare e toccare i perimetri laterali. Se l’aspetto è filamentoso e compaiono bolle e irregolarità, intervenite sui parametri di slicing per ridurre la velocità e se possibile aumentare il flusso. Le pareti dell’infill dovrebbero essere ben formate e regolari. È ammessa la presenza di filamenti dovuti all’oozing perché la parte non è visibile e quindi, per risparmiare tempo si possono evitare le procedure di ritrazione. Se l’infill non tocca i perimetri, potreste avere dei fori sulle superfici superiori. Alcuni slicer permettono di intervenire sull’interfaccia di separazione tra perimetri e infill, creano delle sovrapposizioni parziali. A volte il problema è strutturale: se le sezioni dell’oggetto sono minute, l’estrusore potrebbe avere difficoltà a percorrere questi spazi e quindi non li riempirà. Utilizzate un software per l’analisi dei tracciati prodotti dai GCode per verificate i percorsi di lavoro effettivi. Alcuni slicer individuano queste “zone a rischio” e prevedono set di parametri specifici per lavorare su sezioni dalle dimensioni ridotte, dove le regole “standard” potrebbero fallire. Per esempio in presenza di sezioni molto strette al posto dell’infill sono creati dei riempimenti “solidi” (al 100%), realizzati a velocità ridotta, per lavorare in tali condizioni.

[…] https://www.3dprintingcreative.it/10-consigli-per-stampare-meglio/ […]