Nel laboratorio di prototipazione di Polo Meccatronica a Rovereto si progettano e realizzano componenti per la moto di Matteo Ferrari del Team Gresini, campione del mondo di MotoE.

Velocità nella realizzazione, precisione, competenze tecniche elevate, macchinari di ultima generazione e la possibilità di creare anche pezzi singoli, sganciandosi dalla logica della produzione in serie: se nei circuiti di tutto il mondo a bordo delle moto di Gresini Racing e Team Trentino Gresini MotoE ci sono componenti progettati e creati da ProM Facility, è proprio per queste ragioni.

La partnership tra la scuderia romagnola Team Gresini e il laboratorio di prototipazione e stampa 3D di Trentino Sviluppo, l’azienda di sistema della Provincia autonoma di Trento che si occupa di sviluppo territoriale, è stata avviata a inizio anno e sta coinvolgendo tre tecnici specializzati, che lavorano alla realizzazione di componenti per le moto da gara utilizzando stampa 3D metallica, stampa polimerica e taglio laser.

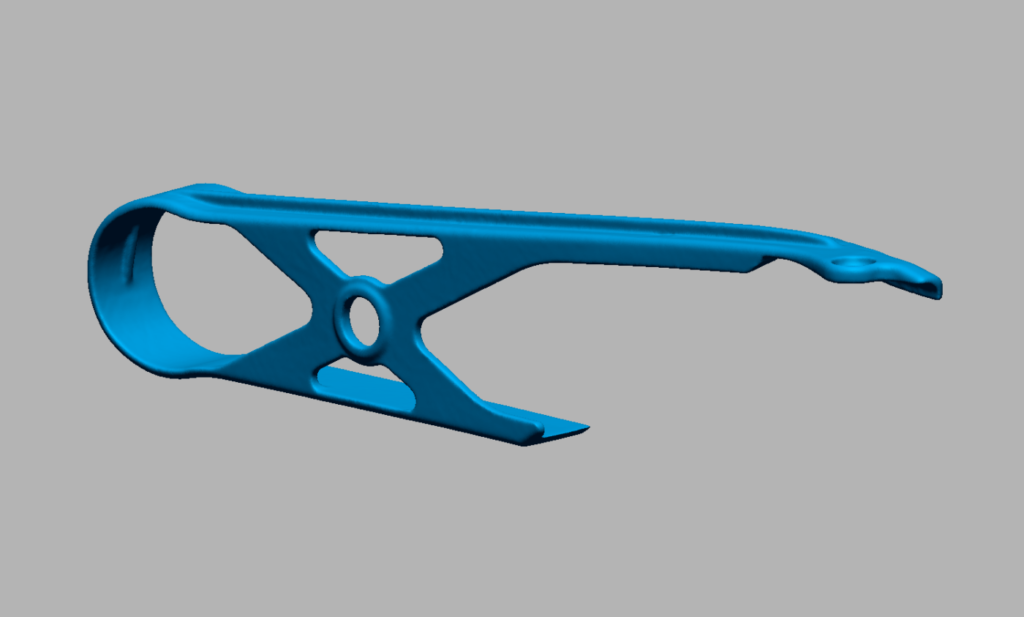

Stampante 3D polimerica: paraleva e paracatena

Presente in ProM Facility da due anni, la stampante polimerica 3D Multi Jet Fusion (HP MJF 4200) grazie alla sua versatilità e precisione è molto sfruttata per varie tipologie di lavorazioni. Permette di realizzare componenti di qualsiasi forma in Nylon PA12, in piccola e in media serie.

Le dimensioni di lavoro massime consentite sono di 380 × 284 × 380 mm, a una risoluzione di 1200 dpi. La precisione degli oggetti è dunque altissima, qualità che si coniuga con un ottimo livello di rapidità di stampa.

La MJF 4200 consente infatti di raggiungere, nel caso di produzioni in serie, la stampa di 300–700 pezzi settimanali, i quali sono immediatamente pronti all’uso, poiché non richiedono ulteriori lavori di pulizia e di post processing, come invece accade solitamente nell’ambito di altre tipologie di stampa 3D. Velocità e precisione: il connubio perfetto per soddisfare i tempi stringenti e le difficili richieste dal mondo del racing.

La prima commessa di Team Trentino Gresini a ProM Facility è stata la realizzazione dei paraleva per la moto di Matteo Ferrari, campione del mondo in carica di MotoE. Un pezzo che deve essere leggero, aerodinamico e resistente. Scontata la scelta della stampante polimerica e del Nylon PA12, che ha eccellenti qualità meccaniche e garantisce ottima resistenza alla fatica e agli agenti atmosferici, tanto da riuscire a mantenere le proprie caratteristiche fino a una temperatura di 180°C. Sono stati creati quattro modelli diversi di paraleva (sia per la parte destra, sia per la parte sinistra del manubrio) per permettere ai tecnici della scuderia di testarli nella galleria del vento dell’Università di Perugia e scegliere così quello più efficace. I test hanno riportato risultati sorprendenti, registrando un incremento delle prestazioni aerodinamiche del 30% rispetto ai componenti originali.

Visto il successo dei paraleva, nel laboratorio di Polo Meccatronica a Rovereto è arrivata un’altra sfida da affrontare, sempre per il Team Trentino Gresini MotoE. La richiesta era quella di modificare il paracatena, ovvero la guida che serve a tenere in sede la catena affinché non strisci sul telaio, perché il pezzo standard acquistato non si adattava alla moto del campione Ferrari. Anche in questo caso i tempi erano stringenti, perché di lì a qualche giorno la scuderia sarebbe partita per i test preliminari sul circuito di Jerez de la Frontera. I tecnici di ProM Facility hanno usato il MetraSCAN 3D di Creaform, uno scanner 3D che presenta 15 croci laser e una velocità elevata di misurazione per offrire scansioni tridimensionali in tempi molto rapidi.

La parte più complessa è stata in seguito la rielaborazione CAD del modello ottenuto, che è stata eseguita utilizzando Geomagic Design X, un avanzato software di modellazione solida che ha permesso di modificare la geometria del pezzo secondo le richieste. Un lavoro delicato e complesso, che ha impegnato i tecnici per un giorno intero. Ottenuto il modello corretto, si è passati infine alla stampa in Nylon con la MJF 4200. Neanche tre giorni e la Energica Ego Corsa di Ferrari indossava già un nuovo paracatena.

Stampa 3D metallica: manicotto in alluminio

Non solo moto elettriche e non solo Nylon. Gresini Racing gareggia anche in altre categorie (Moto Gp, Moto 2 e Moto 3) e il terzo lavoro commissionato a ProM Facility è stato proprio un oggetto in metallo per una moto a benzina. Si è trattato di creare un manicotto in alluminio (AISi10Mg) per l’innesto dei tubi di raffreddamento sulla testa del motore. Una lavorazione interessante e complessa, che ha sfruttato la tecnologia SLM (Selective Laser Melting).

Questa utilizza un fascio laser per fondere la polvere di metallo in modo molto preciso realizzando, sezione dopo sezione, interi oggetti tridimensionali. Questa tecnica, ormai consolidata, ha aperto la strada alla costruzione di pezzi mai concepiti e progettati prima perché irrealizzabili con le tecnologie convenzionali. Negli ultimi anni, inoltre, ha raggiunto una velocità di realizzazione che le ha permesso di essere competitiva non solo nel campo della prototipazione, ma anche nella produzione di piccole serie (centinaia o migliaia di pezzi).

Il manicotto prodotto in ProM Facility era concepito per essere poi rifinito al tornio, secondo le esigenze, nell’officina di Gresini Racing. Così com’era, però, i tecnici romagnoli non sarebbero riusciti a fissarlo nel macchinario, perché essendo un pezzo ricurvo, non presentava punti dove essere ancorato.

È stato quindi progettato e prodotto a con la stampante 3D polimerica un afferraggio che lo tenesse centrato sull’asse mandrino del macchinario, così da permettere al committente di poter finire il pezzo in autonomia, raggiungendo le quote e tolleranze desiderate. Soddisfatti del risultato, i tecnici Gresini hanno richiesto un altro pezzo identico da usare sulla moto di riserva.

Laser cutting: registro per il manubrio

Ogni pilota ha un set up personalizzato del manubrio della propria moto, le cui due parti si possono regolare in modo indipendente.

Per farlo è necessario uno strumento, il registro per il manubrio, che è costituto da tre componenti e che Gresini Racing ha commissionato a ProM Facility, perché quelli in commercio hanno delle dimensioni che non si adattano alle moto della loro scuderia. La richiesta era di produrne due misure per moto (e piloti) differenti, rispettivamente per la Moto 2 e la Moto 3.

Anche in questo caso il materiale su cui lavorare è stato l’alluminio. Per la realizzazione delle boccole è stata usata la stampa polimerica, mentre per la lavorazione delle lamine e la marcatura è stata usata l’imponente (18 metri di lunghezza) BLM LC5. Costruita nello stabilimento Adige-BLM Group di Levico Terme (TN), è un’innovativa macchina taglio laser che permette di tagliare sia tubo che lamiera, garantendo ottime prestazioni anche su metalli alto riflettenti, come rame, alluminio e ottone.

Per la marchiatura dei pezzi, in cui sono segnati i gradi di inclinazione del manubrio, un po’ come in un goniometro, è stato infine usato un marcatore SISMA. Oggi la macchina è stata trasferita presso il nuovissimo laboratorio Live Demo SMACT di Rovereto, insediato anch’esso negli spazi di Polo Meccatronica, dove verrà completato e inaugurato nella primavera 2021.

Un servizio chiavi in mano

La caratteristica principale che emerge da questi lavori è la varietà di tecniche, competenze e strumentazioni utilizzate per la loro realizzazione. Stampa polimerica e metallica, taglio e marcatura laser, scanner 3D, progettazione. Il tutto in un unico centro specializzato, con tecnici che possono garantire, velocemente e con professionalità, una visione d’insieme del problema da risolvere.

Ed è proprio questo che fa di ProM Facility il più avanzato laboratorio di prototipazione meccatronica in Italia: la possibilità di offrire alle aziende della filiera meccatronica una piattaforma integrata per la progettazione, lo sviluppo, la realizzazione, la verifica e la validazione di sistemi e processi produttivi, con la capacità di soddisfare internamente le richieste del cliente, senza dover necessariamente rivolgersi a realtà esterne.

Un insieme di tecnologie e competenze che permettono anche di creare pezzi unici e non in serie. Un valore aggiunto in un mercato in cui, sempre più, le piccole produzioni spesso non sono neanche tenute in considerazione.

Il futuro di ProM Facility

Trascorsi tre anni dall’inizio dell’attività in Polo Meccatronica a Rovereto, ProM Facility sta consolidando la sua posizione di centro di eccellenza a livello nazionale per lo sviluppo di prototipi meccatronici a supporto dello sviluppo di prodotti innovativi. Il suo punto di forza è la possibilità di integrare diverse tecnologie abilitanti dell'industria 4.0 come la stampa 3D, l'intelligenza artificiale, lo smart manufacturing e l'elettronica di controllo in un unico laboratorio.

I settori in cui si sta interfacciando con maggior spinta sono l'automotive (in particolare il racing), l'avionica/aerospazio (in particolare per la progettazione e produzione di parti speciali per droni e satelliti) e il biomedicale (articolazioni robotiche, protesi stampate in 3D, ricostruzione di parti anatomiche tramite immagini tridimensionali).

Parlando di novità, il laboratorio sta mettendo in operatività proprio in questi giorni una nuova tomografia a raggi X, che permette di fotografare l'interno dei componenti stampati in 3D anche in metallo. Questo offre il grande vantaggio di poterli misurare ed esaminare internamente senza doverli toccare o danneggiare.

Ulteriori sforzi di investimento sono previsti nel potenziamento della stampa 3D metallica, nello sviluppo di materiali per applicazioni speciali e nell'intelligenza artificiale, anche in sinergia con il nuovo Competence Centre di Università di Trento e Fondazione Bruno Kessler, che avrà il suo laboratorio di robotica e automazione industriale proprio all’interno di Polo Meccatronica, di fianco a ProM Facility.

Il laboratorio si posiziona come anello di congiunzione fra ricerca applicata e industria manifatturiera avanzata. Lo sviluppo tecnologico e la formazione specialistica offerti vanno sempre in favore delle aziende e prendono linfa dall'investimento in competenze di ricerca presenti sul territorio trentino.

La stessa ProM Facility è infatti il frutto di una partnership con Università di Trento, Fondazione Bruno Kessler e Confindustria Trento con i quali Trentino Sviluppo ha siglato un’intesa che prevede tra l’altro la messa a disposizione di competenze e personale altamente qualificato.